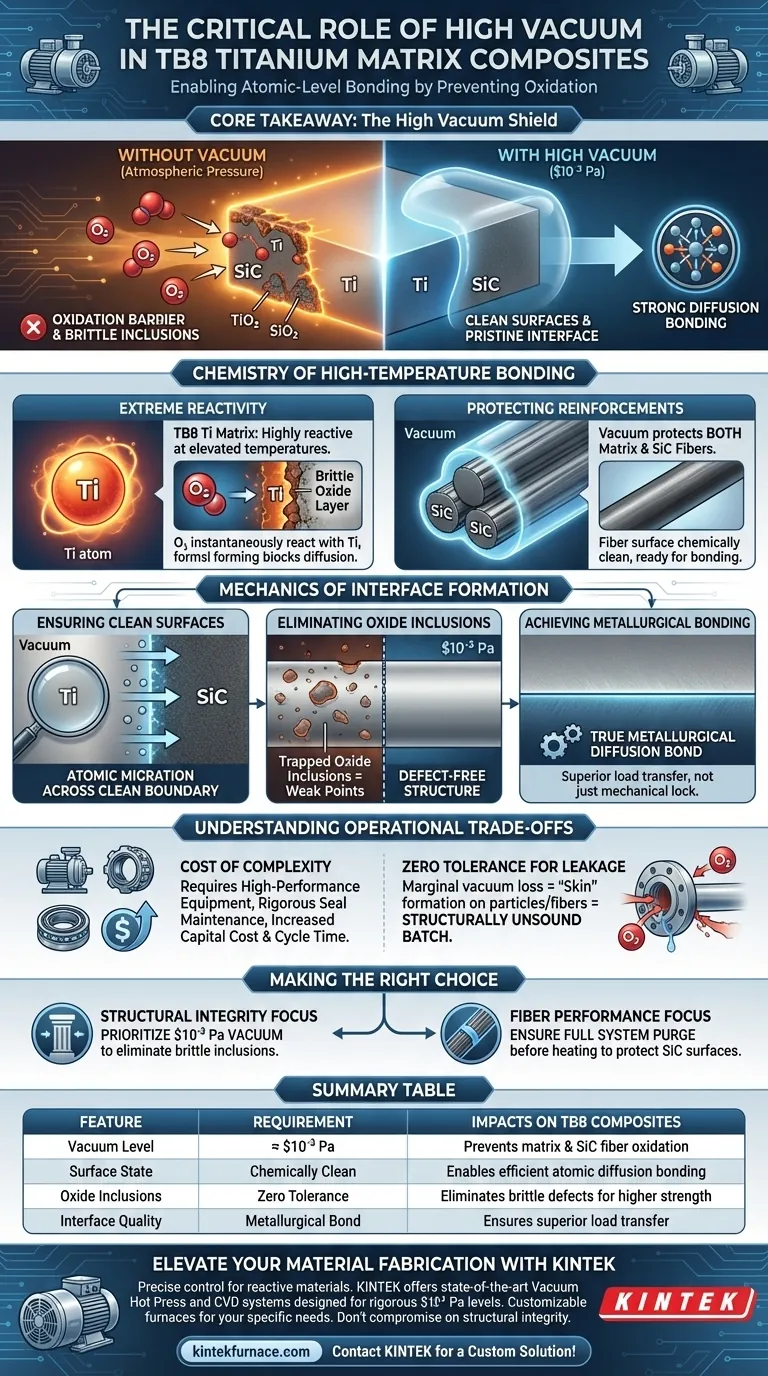

El entorno de alto vacío es el facilitador crítico para los compuestos de matriz de titanio TB8 debido a la extrema actividad química de la aleación a altas temperaturas. Específicamente, se requiere un nivel de vacío de aproximadamente $10^{-3}$ Pa para prevenir la rápida oxidación tanto de la matriz de titanio como de las fibras de SiC de refuerzo, asegurando que la unión por difusión pueda ocurrir en superficies químicamente limpias.

Conclusión principal

Las aleaciones de titanio poseen una alta afinidad por el oxígeno, lo que crea capas de óxido quebradizas que bloquean la difusión atómica. Un entorno de alto vacío elimina esta barrera, previniendo inclusiones de óxido y asegurando el contacto interfacial prístino necesario para una unión por difusión de alta resistencia.

La química de la unión a alta temperatura

Extrema reactividad química

A las altas temperaturas requeridas para el prensado en caliente, la matriz de la aleación de titanio TB8 transita de un estado estable a uno de alta actividad química.

Sin vacío, la matriz reacciona instantáneamente con el oxígeno residual. Esta reacción altera fundamentalmente las propiedades del material antes de que comience la consolidación.

Protección de los refuerzos

El entorno de vacío cumple un doble propósito: protege no solo la matriz, sino también las fibras de carburo de silicio (SiC).

Si las fibras se oxidan, su química superficial cambia, degradando su resistencia intrínseca e impidiendo que se unan eficazmente con la matriz de titanio.

La mecánica de la formación de interfaces

Asegurando superficies limpias

El objetivo principal de la prensa de vacío en caliente en esta aplicación es mantener "superficies limpias".

La unión por difusión depende de la migración de átomos a través del límite entre la matriz y la fibra. Este proceso no puede ocurrir si una película de óxido se interpone entre los dos materiales.

Eliminación de inclusiones de óxido

Cualquier oxígeno presente durante la etapa de prensado no desaparece simplemente; queda atrapado dentro del material como inclusiones de óxido.

Un entorno de alto vacío ($10^{-3}$ Pa) previene eficazmente la formación de estas inclusiones. Esto da como resultado una estructura compuesta libre de defectos quebradizos que de otro modo comprometerían el rendimiento mecánico.

Logrando una excelente unión interfacial

El éxito final de un compuesto de matriz metálica depende de la resistencia de la interfaz entre el metal y el refuerzo.

Al prevenir la oxidación, el vacío asegura que la unión formada sea una verdadera unión metalúrgica por difusión, en lugar de un bloqueo mecánico débil interrumpido por capas de óxido.

Comprender las compensaciones operativas

El costo de la complejidad

Lograr y mantener un vacío de $10^{-3}$ Pa aumenta la complejidad del equipo de fabricación.

Este requisito exige bombas de vacío de alto rendimiento y un mantenimiento riguroso de los sellos, lo que aumenta tanto el costo de capital del horno como el tiempo del ciclo operativo en comparación con los métodos de sinterización sin vacío.

Tolerancia cero a las fugas

La alta reactividad del TB8 significa que el proceso tiene prácticamente tolerancia cero a las fugas del sistema.

Incluso una pérdida marginal de presión de vacío puede introducir suficiente oxígeno para formar una "piel" en las partículas o fibras de titanio, lo que hace que todo el lote sea estructuralmente inestable.

Tomando la decisión correcta para su proyecto

La necesidad de alto vacío está dictada por las limitaciones químicas de los materiales involucrados. Al trabajar con compuestos de matriz de titanio TB8, considere las siguientes áreas de enfoque:

- Si su enfoque principal es la integridad estructural: Priorice el mantenimiento de niveles de vacío iguales o mejores que $10^{-3}$ Pa para garantizar la eliminación de inclusiones de óxido quebradizas.

- Si su enfoque principal es el rendimiento de la fibra: Asegúrese de que el sistema de vacío se purgue completamente antes de que comience el calentamiento para proteger las superficies de las fibras de SiC de la degradación durante el aumento de temperatura.

En la fabricación de compuestos TB8, el alto vacío no es simplemente una medida de protección; es el requisito fundamental para la unión a nivel atómico.

Tabla resumen:

| Característica | Requisito | Impacto en los compuestos TB8 |

|---|---|---|

| Nivel de vacío | $\approx 10^{-3}$ Pa | Previene la oxidación de la matriz y las fibras de SiC |

| Estado de la superficie | Químicamente limpio | Permite una unión por difusión atómica eficiente |

| Inclusiones de óxido | Tolerancia cero | Elimina defectos quebradizos para una mayor resistencia |

| Calidad de la interfaz | Unión metalúrgica | Asegura una transferencia de carga superior entre la matriz y la fibra |

Mejore la fabricación de sus materiales con KINTEK

El control preciso de entornos de alto vacío es innegociable para materiales reactivos como el titanio TB8. KINTEK proporciona sistemas de Prensa de Vacío en Caliente y CVD de última generación diseñados para mantener rigurosos niveles de $10^{-3}$ Pa, asegurando que sus compuestos logren un rendimiento mecánico óptimo.

Respaldados por I+D y fabricación expertas, ofrecemos hornos Muffla, de Tubo, Rotatorios y de Vacío personalizables, adaptados a sus necesidades específicas de laboratorio o industriales de alta temperatura. No comprometa la integridad estructural: asóciese con los expertos en procesamiento térmico.

¿Listo para optimizar su proceso de unión? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo benefician las altas tasas de calentamiento en hornos de vacío en miniatura al estudio de las transformaciones de fase rápidas? Desbloquea la cinética

- ¿Cuál es el papel de los hornos de vacío de grado industrial en el tratamiento térmico de IN718? Desbloquee un rendimiento superior de la aleación

- ¿Cuál es el papel de un horno de secado al vacío de alta precisión en la activación del biocarbón? Desbloquee un área superficial superior

- ¿Qué metales no ferrosos se pueden tratar mediante tratamiento térmico al vacío? Proteger los metales reactivos de la oxidación

- ¿Qué tipos de materiales se tratan habitualmente en un horno de tratamiento térmico al vacío? Mejore el rendimiento con un tratamiento térmico prístino

- ¿Cuáles son las ventajas de usar sinter en el alto horno? Aumente la eficiencia y reduzca los costos

- ¿Cuál es la función de un horno de secado al vacío a temperatura constante? Soluciones esenciales para el procesamiento de láminas de electrodos

- ¿Por qué se utiliza un sistema de evaporación al vacío multietapa en el tratamiento de FMDS? Maximizar la eficiencia y la recuperación de recursos