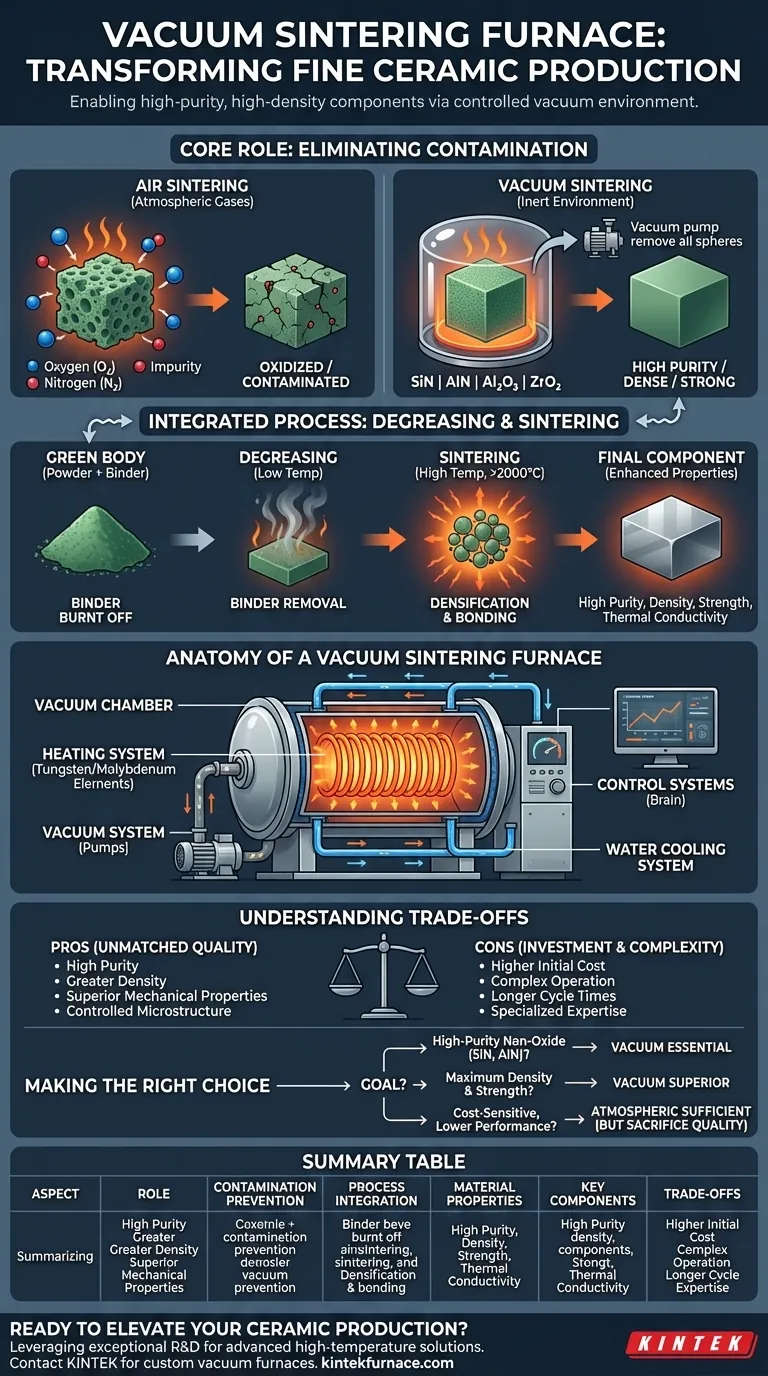

En su esencia, un horno de sinterización al vacío es la tecnología que permite la producción de componentes cerámicos finos de alta pureza y alta densidad. Realiza un proceso integrado de desengrase y sinterización dentro de un único entorno de vacío altamente controlado. Esto previene la oxidación y la contaminación por gases atmosféricos, lo cual es crítico para lograr las propiedades físicas y mecánicas superiores requeridas en materiales como el nitruro de silicio, el nitruro de aluminio y los óxidos de alta pureza.

El desafío fundamental en la creación de cerámicas avanzadas es que calentarlas al aire introduce impurezas y provoca reacciones químicas no deseadas. Un horno de sinterización al vacío resuelve esto eliminando la atmósfera, permitiendo que los materiales se fusionen basándose puramente en el calor y sus propiedades intrínsecas, lo que resulta en un componente final más limpio y resistente.

Cómo la sinterización al vacío transforma la producción de cerámica

La decisión de utilizar un horno de vacío no se trata de una mejora incremental; se trata de habilitar una clase diferente de rendimiento del material. Cambia fundamentalmente lo que es posible durante la fase de consolidación a alta temperatura.

El principio fundamental: eliminar la contaminación

La sinterización implica calentar un polvo compactado ("cuerpo verde") a una alta temperatura por debajo de su punto de fusión, lo que hace que las partículas se unan y se densifiquen.

Cuando se realiza al aire, los gases atmosféricos como el oxígeno y el nitrógeno pueden reaccionar con el material cerámico. Esto conduce a la formación de óxidos o nitruros que comprometen la pureza, la densidad y la resistencia del material.

Un horno de vacío elimina estos gases reactivos, creando un ambiente químicamente inerte. Esto es absolutamente crítico para cerámicas no óxidas como el nitruro de silicio (SiN) y el nitruro de aluminio (AlN), pero también mejora en gran medida las cerámicas óxidas como el óxido de aluminio (Al2O3) y el óxido de circonio (ZrO2).

El proceso integrado: desengrase y sinterización

La fabricación moderna de cerámica a menudo utiliza aglutinantes para mantener el polvo en la forma de su cuerpo verde. Estos aglutinantes deben eliminarse antes de la sinterización, un proceso llamado desengrase o desaglomeración.

Un horno de sinterización al vacío puede realizar esto como un paso preliminar en el mismo ciclo. El horno calienta lentamente el componente para quemar el aglutinante, y el sistema de vacío elimina de forma segura los gases resultantes antes de aumentar la temperatura a la de sinterización, mucho más alta.

El resultado: propiedades mejoradas del material

Al eliminar la interferencia atmosférica, la sinterización al vacío permite un control de proceso inigualable. Esta precisión se traduce directamente en componentes finales superiores.

Los resultados son productos con mayor pureza, mayor densidad, porosidad reducida y propiedades físicas y mecánicas significativamente mejoradas como la resistencia y la conductividad térmica.

Anatomía de un horno de sinterización al vacío

Un horno de sinterización al vacío es un sistema complejo donde varios componentes clave trabajan en concierto para crear un entorno de procesamiento controlado con precisión.

La cámara de vacío

Este es el recipiente sellado donde tiene lugar todo el proceso. Está diseñado para soportar tanto el vacío interno extremo como el intenso calor irradiado por los elementos calefactores.

El sistema de calefacción

Los elementos calefactores, a menudo hechos de metales refractarios como el tungsteno o el molibdeno, generan las altas temperaturas requeridas para la sinterización, que pueden exceder los 2000°C. El calor se transfiere a la pieza de trabajo cerámica mediante radiación.

El sistema de vacío

Se utiliza una combinación de bombas potentes para evacuar la cámara, eliminando el aire y otros gases para crear el nivel de vacío requerido. Este sistema es responsable de crear y mantener el entorno de procesamiento inerte.

Los sistemas de control

Los sofisticados sistemas de control de temperatura y presión son el cerebro del horno. Gestionan las velocidades precisas de calentamiento y enfriamiento, los tiempos de mantenimiento y los niveles de vacío de acuerdo con un perfil programado, asegurando que el proceso sea repetible y preciso.

El sistema de refrigeración por agua

Un sistema integrado de refrigeración por agua circula a través de las paredes del horno y otras partes críticas. Esto evita que la carcasa exterior del horno se sobrecaliente y protege componentes vitales como las bombas de vacío y los sellos.

Comprendiendo las ventajas y desventajas

Aunque la sinterización al vacío ofrece una calidad inigualable, es un proceso especializado con consideraciones importantes. Representa una inversión significativa en tecnología y experiencia.

Complejidad del proceso

Operar un horno de vacío requiere un nivel de habilidad técnica superior al de un horno atmosférico convencional. La gestión de los niveles de vacío, la programación de perfiles de temperatura complejos y la garantía de un funcionamiento sin fugas exigen personal bien capacitado.

Mayor inversión inicial

Estas son máquinas sofisticadas y de alto rendimiento. El costo del horno en sí, junto con la infraestructura necesaria para las bombas de vacío y los sistemas de refrigeración, es sustancialmente mayor que el de los hornos estándar.

Tiempos de ciclo más largos

La creación de un vacío profundo, el aumento cuidadoso de las temperaturas para evitar el choque térmico y el enfriamiento controlado contribuyen a tiempos de ciclo generales más largos en comparación con la cocción atmosférica más simple. La ventaja es una calidad superior y la capacidad de procesar materiales sensibles.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización al vacío está impulsada por los requisitos de rendimiento del componente final.

- Si su enfoque principal son las cerámicas no óxidas de alta pureza (como AlN o SiN): Un horno de vacío es esencial para prevenir la oxidación destructiva y lograr las propiedades deseadas del material.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: La sinterización al vacío proporciona un control superior sobre la densificación y el crecimiento de grano, lo que lleva a componentes más fuertes y fiables incluso para cerámicas de óxido.

- Si su enfoque principal son los componentes de menor rendimiento y sensibles al costo: La sinterización atmosférica tradicional puede ser suficiente, pero inherentemente sacrificará la pureza, la densidad y los beneficios de rendimiento de un proceso al vacío.

En última instancia, adoptar la sinterización al vacío es un compromiso para producir componentes al más alto nivel de calidad y rendimiento del material.

Tabla resumen:

| Aspecto | Papel en la producción de cerámica |

|---|---|

| Prevención de la contaminación | Elimina los gases atmosféricos para evitar la oxidación e impurezas, asegurando alta pureza en materiales como SiN y AlN. |

| Integración de procesos | Combina el desengrase y la sinterización en un ciclo para una eliminación eficiente del aglutinante y densificación. |

| Propiedades del material | Mejora la densidad, la resistencia y la conductividad térmica al permitir la unión de partículas puras impulsada por el calor. |

| Componentes clave | Incluye cámara de vacío, sistema de calefacción (p. ej., elementos de tungsteno), bombas de vacío y sistemas de control para mayor precisión. |

| Ventajas y desventajas | Mayor costo y complejidad, pero esencial para un rendimiento superior en cerámicas avanzadas. |

¿Listo para elevar su producción de cerámica con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, hornos de mufla, tubulares, rotatorios y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas, garantizando componentes de alta densidad y libres de contaminación. Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío pueden transformar el rendimiento de sus materiales e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima