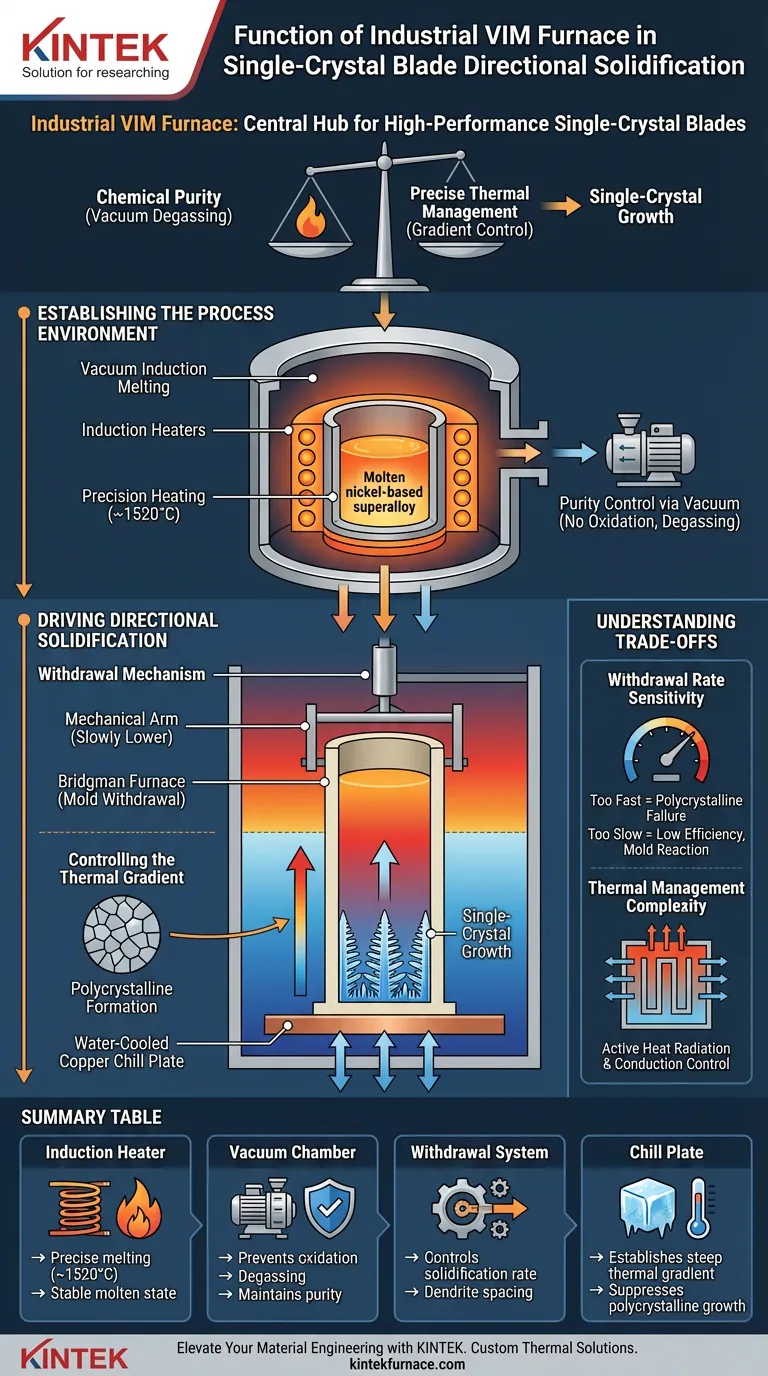

El horno industrial de fusión por inducción al vacío (VIM) funciona como el centro de procesamiento central para la creación de álabes monocristalinos de alto rendimiento. Integra una cámara de calentamiento de precisión de alta potencia para mantener las superaleaciones a base de níquel en un estado completamente fundido, típicamente alrededor de 1520 °C, con un sistema de retirada mecánica del molde. Al operar dentro de un estricto vacío, evita simultáneamente la oxidación de la aleación y gestiona el gradiente térmico crítico requerido para una solidificación direccional controlada.

Idea Clave: El horno VIM no es simplemente un recipiente de fusión; es un regulador de ambiente complejo. Su valor principal radica en su capacidad para acoplar la pureza química, lograda a través de la desgasificación al vacío, con la gestión térmica precisa necesaria para suprimir la formación policristalina y garantizar el crecimiento monocristalino.

Establecimiento del Entorno del Proceso

Calentamiento y Fusión de Precisión

El horno VIM utiliza calentadores por inducción potentes (por ejemplo, 125 kW) para generar campos electromagnéticos de alta frecuencia.

Esta energía lleva el metal, a menudo una superaleación a base de níquel, a temperaturas extremas como 1520 °C, manteniendo un estado estable y completamente fundido.

Control de Pureza mediante Vacío

Una función crítica del horno es mantener un entorno de vacío de baja presión durante todo el proceso de fusión y vertido.

Esto evita la oxidación de los componentes reactivos de la aleación, lo cual es fatal para la integridad estructural de un álabe de turbina.

Además, el vacío facilita la eliminación de impurezas gaseosas como el oxígeno y el nitrógeno, asegurando que la composición química permanezca precisa y libre de contaminantes.

Impulso de la Solidificación Direccional

El Mecanismo de Retirada

Una vez que la aleación está fundida, el horno actúa como un horno Bridgman para iniciar la solidificación.

El sistema utiliza un mecanismo de precisión para retirar el molde que contiene el metal fundido de la zona de alta temperatura hacia una zona de enfriamiento.

Este movimiento no es aleatorio; la velocidad de retirada es la variable principal que controla la calidad del monocristal.

Control del Gradiente Térmico

A medida que el molde se mueve hacia una placa de enfriamiento de cobre refrigerada por agua, se establece un pronunciado gradiente de temperatura.

Este gradiente dicta la dirección del crecimiento del cristal y determina el espaciado primario del brazo dendrítico.

Al mantener este gradiente, el horno fuerza al metal a solidificarse en una estructura cristalina única y continua, suprimiendo eficazmente la formación de granos policristalinos aleatorios.

Comprensión de los Compromisos

Sensibilidad a las Velocidades de Retirada

La integración de la fusión y la retirada crea una ventana de proceso altamente sensible.

Si la velocidad de retirada es demasiado rápida, el gradiente térmico colapsa, lo que lleva a una formación policristalina inmediata y a fallos en la pieza.

Si la velocidad es demasiado lenta, la eficiencia de producción disminuye y aumenta el riesgo de reacción entre el metal fundido y el molde cerámico.

Complejidad de la Gestión Térmica

Lograr la curvatura correcta del isoterma de solidus requiere diseños de deflectores y sistemas de enfriamiento sofisticados.

A diferencia de la fundición estándar, el proceso VIM para monocristales no puede depender del enfriamiento pasivo; requiere una gestión activa y dinámica de la radiación y conducción de calor para prevenir defectos estructurales.

Tomando la Decisión Correcta para su Objetivo

El horno VIM es una herramienta sofisticada que equilibra la ciencia química con la física térmica. Dependiendo de sus prioridades de fabricación específicas, su enfoque en las capacidades del horno diferirá.

- Si su enfoque principal es la Pureza de la Aleación: Priorice la integridad de la cámara de vacío y el control de la presión para garantizar la eliminación efectiva de impurezas gaseosas y la prevención de la pérdida oxidativa.

- Si su enfoque principal es el Control de la Microestructura: Concéntrese en la precisión del sistema de retirada y el diseño de la zona de enfriamiento para mantener el pronunciado gradiente térmico requerido para un espaciado dendrítico óptimo.

El éxito en la producción de monocristales depende de tratar el horno no solo como una fuente de calor, sino como un instrumento para la ingeniería microestructural de precisión.

Tabla Resumen:

| Componente Clave | Función Principal | Impacto en la Calidad del Monocristal |

|---|---|---|

| Calentador por Inducción | Fusión precisa de superaleaciones a base de níquel (~1520 °C) | Asegura un estado fundido estable para un vertido uniforme |

| Cámara de Vacío | Prevención de oxidación y desgasificación | Mantiene la pureza química y la integridad estructural |

| Sistema de Retirada | Movimiento mecánico del molde hacia la zona de enfriamiento | Controla la velocidad de solidificación y el espaciado dendrítico |

| Placa de Enfriamiento | Establecimiento de un pronunciado gradiente térmico | Suprime la formación policristalina para el crecimiento monocristalino |

Mejore su Ingeniería de Materiales con KINTEK

La precisión es la diferencia entre una fundición fallida y un componente de turbina de alto rendimiento. En KINTEK, nos especializamos en proporcionar soluciones térmicas de vanguardia adaptadas a las aplicaciones industriales más exigentes.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Vacío, CVD, Muffle, Tubo y Rotatorios, todos totalmente personalizables para satisfacer sus requisitos únicos de solidificación direccional y fusión. Nuestros hornos de alta temperatura de laboratorio están diseñados para brindarle el máximo control sobre los gradientes térmicos y la pureza atmosférica.

¿Listo para optimizar la calidad de su producción? Contáctenos hoy para discutir sus necesidades de hornos personalizados con nuestros expertos en ingeniería.

Guía Visual

Referencias

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué metales y aleaciones se pueden fundir con hornos de inducción? Desbloquee la fusión de precisión para todos los metales conductores

- ¿Cómo afecta la introducción de ranuras inferiores en un crisol frío al rendimiento de la fusión? Mejora la eficiencia de tu ISM

- ¿Por qué un alto vacío puede causar fallos en el proceso de las aleaciones Nb-MASC? Evitar la pérdida crítica de elementos volátiles

- ¿Cuál es la función principal de un Horno de Arco de Vacío en la preparación de las aleaciones Ti-6Al-4V y Ti-6Al-7Nb?

- ¿Cómo contribuyen los hornos de fusión al vacío a la preparación de lingotes de acero de manganeso medio de alta pureza?

- ¿Por qué es importante una precisión superior en el control de la temperatura en los hornos de inducción? Asegura la calidad metalúrgica y el control de costos

- ¿Cómo mejora el calentamiento por inducción la calidad del producto? Logre precisión, velocidad y consistencia

- ¿Cuáles son las principales ventajas de utilizar hornos de fusión al vacío? Logre una pureza y un control superiores para materiales de alto rendimiento