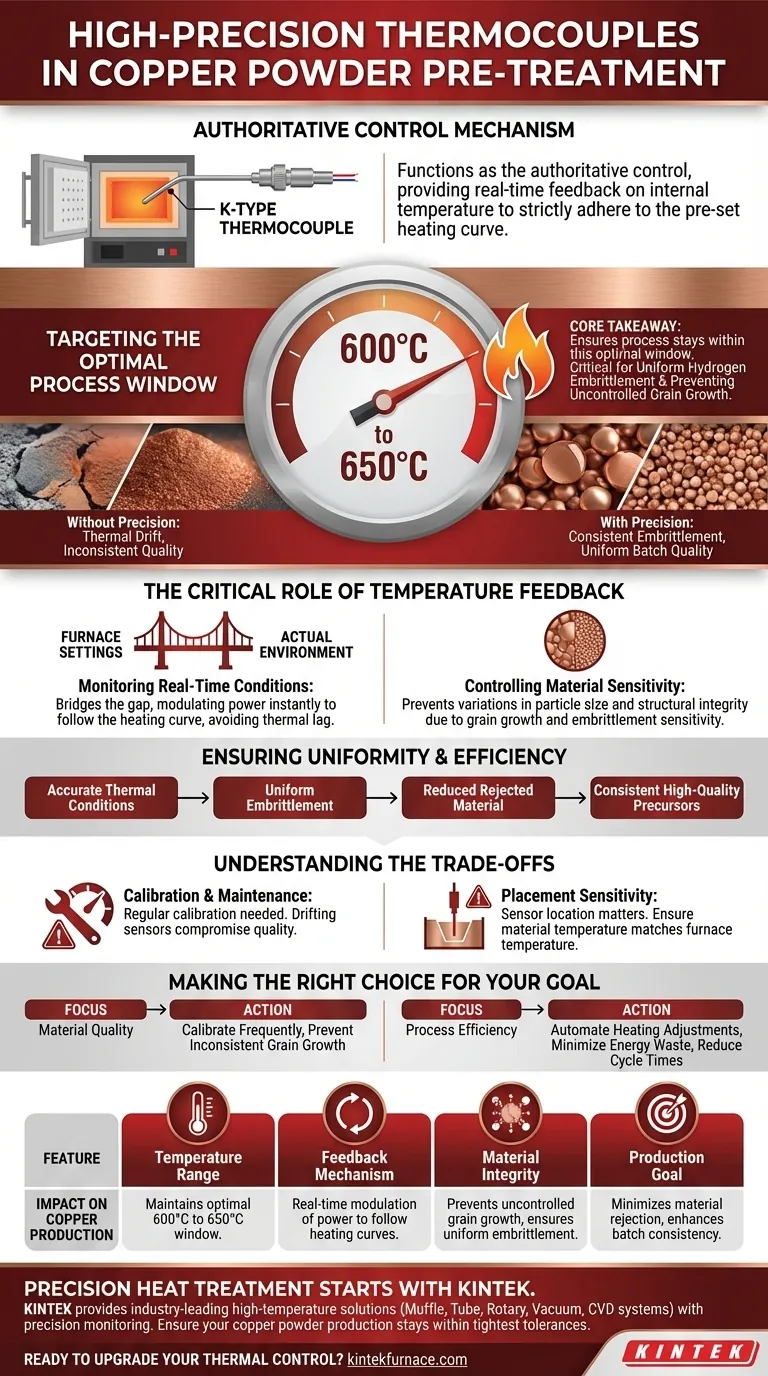

Los termopares de alta precisión funcionan como el mecanismo de control autoritativo dentro del horno durante el pretratamiento del polvo de cobre. Específicamente, instrumentos como los termopares tipo K proporcionan retroalimentación en tiempo real sobre la temperatura interna real, asegurando que el proceso de recocido se adhiera estrictamente a la curva de calentamiento preestablecida. Sin este monitoreo continuo, no se puede mantener el entorno térmico preciso requerido para la transformación química y física.

Conclusión Clave El papel principal de estos sensores es garantizar que el proceso se mantenga dentro de la ventana óptima de 600 °C a 650 °C. Esta precisión es fundamental porque ligeras desviaciones en la temperatura impactan directamente la uniformidad de la fragilización por hidrógeno y pueden conducir a un crecimiento incontrolado del grano de cobre.

El Papel Crítico de la Retroalimentación de Temperatura

Monitoreo de Condiciones en Tiempo Real

La función fundamental del termopar es cerrar la brecha entre la configuración del horno y el entorno interno real.

Los elementos calefactores pueden fluctuar, pero los termopares de alta precisión proporcionan retroalimentación en tiempo real.

Estos datos permiten que el sistema module la potencia instantáneamente, asegurando que el proceso de recocido siga estrictamente la curva de calentamiento designada en lugar de desviarse debido al retardo térmico o a las variaciones de carga.

Control de la Sensibilidad del Material

La producción de polvo de cobre es químicamente delicada durante la etapa de pretratamiento.

Tanto el crecimiento del grano de cobre como el grado de fragilización por hidrógeno son altamente sensibles a los cambios de temperatura.

Si el monitoreo es inexacto, las propiedades físicas del polvo final variarán, lo que generará inconsistencias en el tamaño de las partículas y la integridad estructural.

Apuntando a la Ventana de Proceso Óptima

El Umbral de 600 °C a 650 °C

La referencia principal identifica una ventana de temperatura específica que dicta el éxito: 600 °C a 650 °C.

Este es el rango óptimo para la fragilización por hidrógeno.

Los termopares de alta precisión son la única forma confiable de garantizar que el material alcance y mantenga esta temperatura específica sin sobrepasarla, lo que podría alterar la estructura del grano de manera perjudicial para la calidad del polvo.

Garantizar la Uniformidad y la Eficiencia

Más allá del simple seguimiento de la temperatura, estos sensores son vitales para la eficiencia de la producción.

Al mantener condiciones térmicas precisas, los fabricantes garantizan una fragilización uniforme en todo el lote.

Esto reduce la tasa de material rechazado y asegura que la fase de pretratamiento produzca precursores de cobre consistentes y de alta calidad, listos para triturar o procesar aún más.

Comprender las Compensaciones

Calibración y Mantenimiento

Si bien los termopares de alta precisión como los tipo K son robustos, su precisión no es absoluta para siempre.

Requieren calibración regular para garantizar que el bucle de retroalimentación siga siendo válido.

Un sensor descalibrado puede informar que el horno se encuentra en el rango óptimo de 600-650 °C cuando en realidad está fuera de él, comprometiendo silenciosamente la calidad del lote.

Sensibilidad de la Colocación

La retroalimentación proporcionada solo es tan buena como la ubicación del sensor.

Un termopar mide la temperatura en un punto específico, que puede diferir del centro de la carga de cobre.

Los operadores deben comprender que la "temperatura del horno" y la "temperatura del material" pueden divergir, lo que requiere una cuidadosa colocación del sensor o tiempos de remojo para garantizar que el cobre realmente alcance el estado deseado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de los termopares de alta precisión en su línea de producción:

- Si su enfoque principal es la Calidad del Material: Calibre los sensores con frecuencia para asegurar que el horno mantenga estrictamente la ventana de 600 °C a 650 °C, previniendo el crecimiento de grano inconsistente.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice los datos de retroalimentación en tiempo real para automatizar los ajustes de calentamiento, minimizando el desperdicio de energía y reduciendo los tiempos de ciclo.

El monitoreo preciso de la temperatura es la diferencia entre procesar cobre y realmente diseñar su microestructura.

Tabla Resumen:

| Característica | Impacto en la Producción de Polvo de Cobre |

|---|---|

| Rango de Temperatura | Mantiene la ventana óptima de 600 °C a 650 °C |

| Mecanismo de Retroalimentación | Modulación de potencia en tiempo real para seguir las curvas de calentamiento |

| Integridad del Material | Previene el crecimiento de grano incontrolado y asegura una fragilización uniforme |

| Objetivo de Producción | Minimiza el rechazo de material y mejora la consistencia del lote |

El Tratamiento Térmico de Precisión Comienza con KINTEK

No permita que la deriva térmica comprometa la integridad de su material. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos diseñados con monitoreo de precisión para satisfacer sus requisitos específicos de laboratorio o industriales. Respaldados por I+D y fabricación expertas, nuestros sistemas garantizan que su producción de polvo de cobre o investigación de materiales avanzados se mantenga dentro de las tolerancias más estrictas.

¿Listo para mejorar su control térmico? Contacte a nuestros expertos hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesario utilizar un termopar tipo S con un tubo de protección de alúmina? Monitoreo Maestro de Hierro Fundido

- ¿Qué tendencias futuras se esperan para los elementos calefactores de SiC en la tecnología de calefacción? Descubra innovaciones en eficiencia y control

- ¿Qué metales preciosos se utilizan como elementos calefactores de alta temperatura? Esenciales para aplicaciones de calor extremo

- ¿Qué accesorios están disponibles para los elementos calefactores de MoSi2? Asegure la longevidad y la seguridad en su horno

- ¿Qué indica la baja presión de vapor sobre los elementos calefactores de grafito? Estabilidad superior para aplicaciones de alta temperatura

- ¿Qué determina la temperatura de un elemento calefactor y su entorno? Descubra los factores clave para un control térmico óptimo

- ¿Por qué se utiliza el carburo de silicio en aplicaciones industriales corrosivas? Desbloquee una durabilidad superior en entornos hostiles

- ¿Cuáles son los principales tipos de cerámicas utilizadas en elementos calefactores? Descubra sus propiedades y aplicaciones únicas