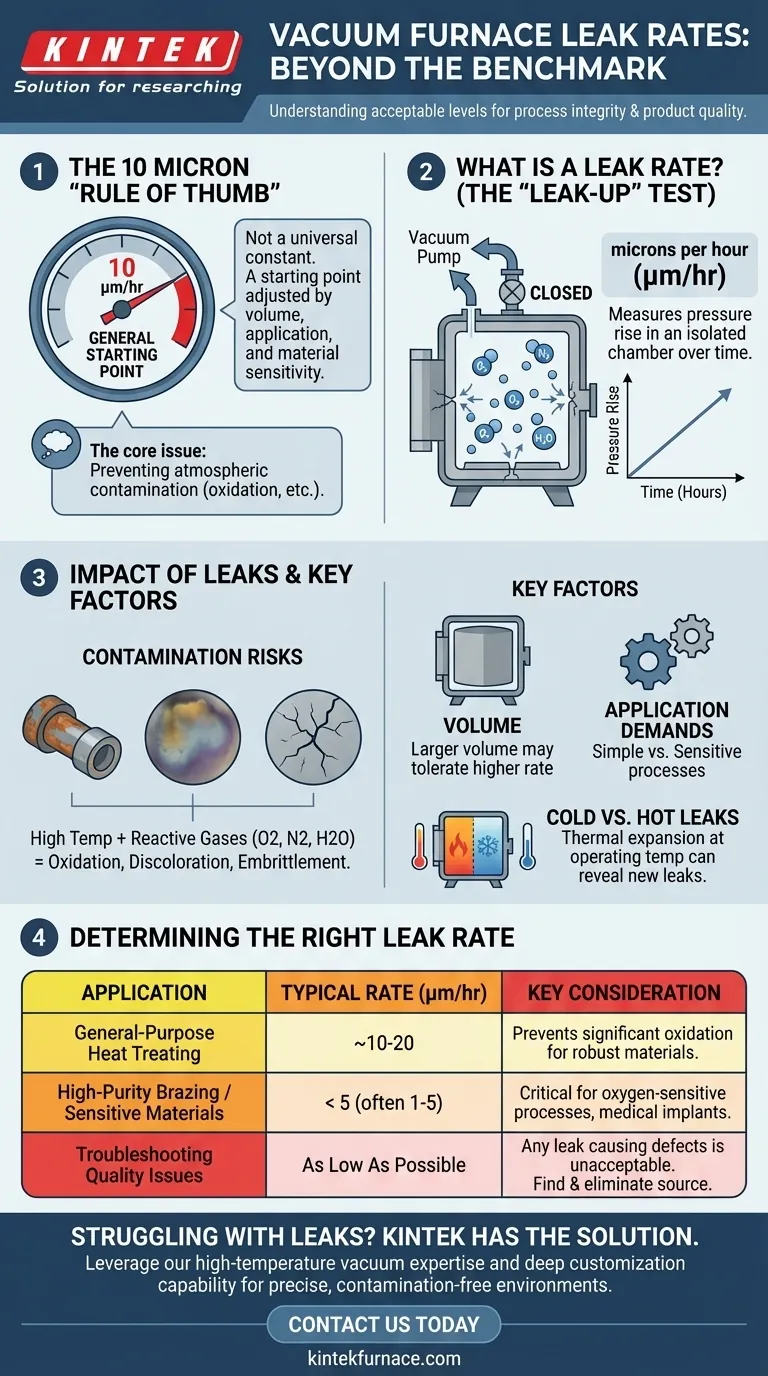

Como punto de referencia general, una tasa de fuga aceptable para un horno de vacío estándar se cita a menudo como 10 micras por hora. Sin embargo, esta cifra no es una constante universal; es un punto de partida que debe ajustarse en función del volumen del horno, la aplicación prevista y la sensibilidad de los materiales que se procesan.

El problema central no es cumplir con un número genérico, sino comprender cómo las fugas atmosféricas impactan su proceso específico. Una tasa de fuga "buena" es aquella que es lo suficientemente baja como para prevenir reacciones no deseadas, como la oxidación, asegurando la integridad y calidad de su producto final.

¿Qué es una Tasa de Fuga y Por Qué es Importante?

Una tasa de fuga cuantifica la integridad de su cámara de vacío. Se mide evacuando el horno, aislándolo de las bombas de vacío y midiendo la velocidad a la que aumenta la presión con el tiempo debido a la entrada de gas en la cámara desde el exterior.

Explicación de la Prueba de "Aumento de Presión"

Esta medición se conoce formalmente como prueba de "tasa de aumento de presión" (leak-up rate). La unidad, micras por hora (µm/hr), describe cuántas micras de presión gana la cámara cada hora cuando está sellada. Un número más alto indica una fuga mayor.

El Impacto de las Fugas en su Proceso

Incluso una pequeña fuga permite que los gases atmosféricos —principalmente nitrógeno, oxígeno y vapor de agua— entren en el horno. A las altas temperaturas de un ciclo de horno, estos gases reactivos pueden causar problemas significativos.

Esta contaminación puede provocar oxidación, decoloración y fragilización de las piezas que está tratando. Para procesos sensibles como la soldadura fuerte o la fabricación de implantes médicos, incluso una fuga minúscula puede comprometer la unión metalúrgica o la calidad superficial, lo que lleva a fallos del producto.

Factores que Determinan una Tasa de Fuga "Aceptable"

La regla general de 10 micras/hora es un punto de partida útil, pero un verdadero experto evalúa la integridad del horno basándose en varios factores clave.

El Papel del Volumen de la Cámara

Una fuga pequeña hará que la presión aumente mucho más rápido en una cámara de pequeño volumen que en una muy grande. Por lo tanto, los hornos más grandes a menudo pueden tolerar una tasa de fuga numéricamente más alta mientras mantienen la misma presión parcial baja de contaminantes.

Las Demandas de la Aplicación

El proceso en sí es el factor más importante. Un proceso simple de endurecimiento para una herramienta de acero robusta puede tener éxito perfectamente con una tasa de fuga de 10-20 micras/hora.

Por el contrario, la soldadura fuerte de aleaciones sensibles al oxígeno o el tratamiento térmico de titanio para implantes médicos requieren un ambiente extremadamente puro. Para estas aplicaciones, puede ser necesaria una tasa de fuga de 1-5 micras/hora o incluso inferior para prevenir cualquier contaminación.

Comprender las Compensaciones

Lograr y mantener una baja tasa de fuga es un acto de equilibrio. Es crucial distinguir entre lo que es ideal y lo que es práctico.

El Costo de Perseguir la Perfección

Encontrar y reparar fugas puede ser una tarea de mantenimiento costosa y que consume mucho tiempo. Esforzarse por obtener una tasa de fuga muy por debajo de lo que requiere su proceso puede llevar a rendimientos decrecientes, aumentando el tiempo de inactividad y los costos sin ningún beneficio tangible para la calidad de su producto.

Tasas de Fuga en Frío vs. en Caliente

Un horno que muestra una tasa de fuga aceptable cuando está frío y a temperatura ambiente puede desarrollar fugas cuando está caliente. La expansión térmica puede hacer que las bridas, los sellos y otros componentes se muevan, abriendo nuevas vías de fuga. Una prueba de "aumento de presión en caliente", realizada a temperatura de funcionamiento, ofrece una evaluación mucho más realista del rendimiento del horno durante un ciclo real.

Determinación de la Tasa de Fuga Correcta para su Horno

Su objetivo no es alcanzar un número arbitrario, sino asegurar que el ambiente de vacío sea lo suficientemente limpio para su trabajo específico. Utilice los requisitos de su proceso como guía definitiva.

- Si su enfoque principal es el tratamiento térmico de propósito general: El punto de referencia de 10 micras/hora es un objetivo razonable para garantizar una calidad base consistente.

- Si su enfoque principal es la soldadura fuerte de alta pureza o el procesamiento de materiales sensibles: Debe aspirar a una tasa mucho más baja, generalmente por debajo de 5 micras/hora, y verificar los resultados con pruebas destructivas o análisis de superficie.

- Si está solucionando problemas de decoloración de piezas o problemas de calidad: Su tasa de fuga actual es demasiado alta, independientemente del número. Su objetivo inmediato es localizar y eliminar la fuente de contaminación.

En última instancia, la mejor tasa de fuga es aquella que produce consistentemente piezas de calidad para su aplicación específica.

Tabla Resumen:

| Aplicación | Tasa de Fuga Aceptable Típica (µm/hr) | Consideración Clave |

|---|---|---|

| Tratamiento Térmico de Propósito General | ~10-20 | Previene la oxidación significativa para materiales robustos. |

| Soldadura Fuerte de Alta Pureza / Materiales Sensibles | < 5 (a menudo 1-5) | Crítico para prevenir la contaminación en procesos sensibles al oxígeno. |

| Solución de Problemas de Calidad | Tan bajo como sea posible | Cualquier tasa de fuga medible que cause decoloración o fallo es inaceptable. |

¿Tiene problemas con fugas en el horno que afectan la calidad de su producto? La experiencia de KINTEK en soluciones de vacío de alta temperatura es su clave para lograr el ambiente preciso y libre de contaminación que exigen sus procesos sensibles. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos avanzados, incluidos sistemas de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que su equipo se adapte para cumplir con sus requisitos únicos de tasa de fuga y pureza. Contáctenos hoy (#ContactForm) para discutir cómo podemos mejorar la integridad de su proceso y la calidad del producto final.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento