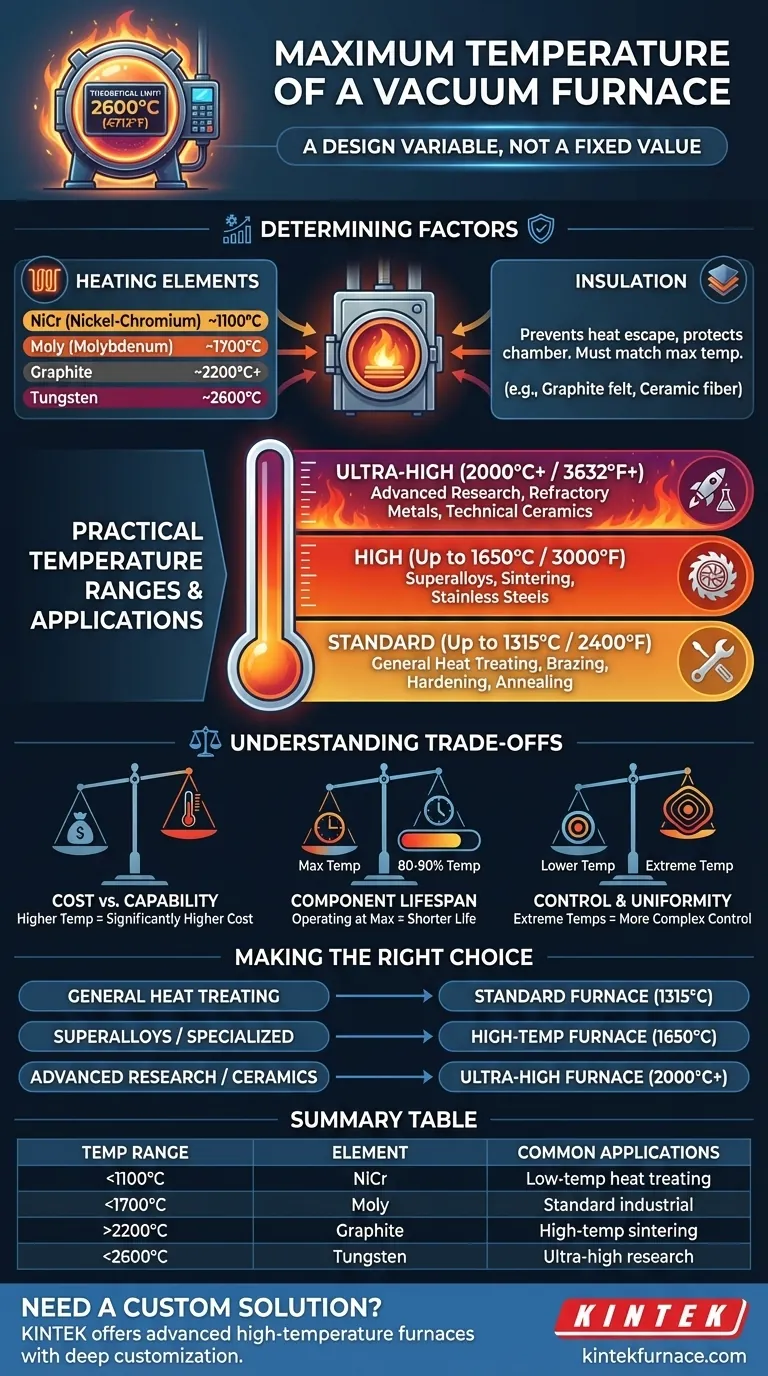

En principio, un horno de vacío puede diseñarse para alcanzar temperaturas tan altas como 2600°C (4712°F). Sin embargo, la gran mayoría de los hornos industriales y de laboratorio operan dentro de rangos de temperatura específicos y más bajos, determinados por su construcción y aplicación prevista.

La temperatura máxima de un horno de vacío no es un valor único sino una variable de diseño. Está dictada por los materiales utilizados para sus elementos calefactores y aislamiento, con diferentes modelos diseñados para necesidades específicas de procesamiento térmico, desde el recocido estándar hasta la sinterización de cerámicas avanzadas.

¿Qué determina la temperatura máxima de un horno?

El límite de temperatura teórico es una función de los materiales utilizados en la "zona caliente" del horno, el área interna que alcanza la temperatura objetivo. Dos componentes son los principales factores limitantes.

El papel de los elementos calefactores

Los elementos calefactores son el corazón del horno, convirtiendo la energía eléctrica en calor. El material utilizado para estos elementos determina directamente la temperatura máxima alcanzable.

- Níquel-Cromo (NiCr): Común para aplicaciones de baja temperatura, generalmente con un máximo de alrededor de 1100°C.

- Molibdeno (Moly): Utilizado para hornos estándar y de alta temperatura, capaz de alcanzar hasta 1700°C.

- Grafito: El estándar para muchas aplicaciones de alta temperatura, operando de manera confiable hasta 2200°C e incluso más en diseños especializados.

- Tungsteno: Empleado para necesidades de ultra alta temperatura, permitiendo que los hornos superen los 2200°C y se acerquen al límite de 2600°C.

La importancia del aislamiento

El aislamiento evita que el calor escape de la zona caliente y protege las paredes de la cámara de vacío refrigeradas por agua. La elección del aislamiento debe ser compatible con la temperatura máxima de funcionamiento.

Los materiales de aislamiento comunes incluyen fieltro de grafito en capas, tablero de fibra de grafito rígido o materiales de fibra cerámica. Un paquete de aislamiento clasificado para solo 1300°C no puede usarse en un horno con elementos de grafito diseñados para 2000°C.

Rangos de temperatura comunes en la práctica

Los hornos de vacío disponibles comercialmente se ofrecen típicamente en series, con cada serie definida por su temperatura máxima y diseñada para procesos industriales específicos.

Hornos industriales estándar (hasta 1315°C / 2400°F)

Este es el rango más común, que cubre un gran número de procesos de tratamiento térmico. Estos hornos son caballos de batalla para aplicaciones como soldadura fuerte, endurecimiento, templado y recocido de aceros y aleaciones estándar.

Hornos de alta temperatura (hasta 1650°C / 3000°F)

Este rango se requiere para el procesamiento de materiales más especializados, como aceros inoxidables, superaleaciones y ciertas cerámicas. Proporcionan la energía térmica más alta necesaria para procesos como la sinterización y el alivio de tensiones de componentes de alto rendimiento.

Hornos de ultra alta temperatura (2000°C+ / 3632°F+)

Reservados para las aplicaciones más exigentes, estos hornos se utilizan para investigación de materiales avanzados, sinterización de metales refractarios (como tungsteno y tantalio) y cocción de cerámicas técnicas. Alcanzar estas temperaturas requiere elementos especializados de grafito o tungsteno y robustos paquetes de aislamiento.

Entendiendo las compensaciones

La selección de un horno en función de su temperatura máxima implica importantes compensaciones en costo, longevidad y complejidad operativa.

Costo vs. Capacidad

Existe una correlación directa y pronunciada entre la temperatura máxima de un horno y su costo. Los materiales exóticos requeridos para elementos de ultra alta temperatura (tungsteno) y aislamiento son significativamente más caros que los sistemas estándar de molibdeno y fibra cerámica.

Vida útil del componente

Operar continuamente un horno a su temperatura máxima nominal absoluta acortará drásticamente la vida útil de sus elementos calefactores y aislamiento. Para una longevidad y confiabilidad óptimas, es mejor elegir un horno donde la temperatura de su proceso objetivo sea alrededor del 80-90% de su clasificación máxima.

Control y uniformidad

Si bien los sistemas modernos ofrecen un control de proceso excepcional (a menudo con una precisión de +/- 1°C), mantener una uniformidad estricta de la temperatura se vuelve más desafiante a temperaturas extremas. Los hornos de alta temperatura requieren diseños sofisticados para garantizar que toda la carga de trabajo alcance la misma temperatura, lo cual es crítico para la repetibilidad del proceso.

Tomar la decisión correcta para su aplicación

El "mejor" horno es el que satisface sus requisitos de proceso específicos sin estar sobrediseñado. Considere su objetivo principal para guiar su selección.

- Si su enfoque principal es el tratamiento térmico general de aceros y aleaciones comunes: Un horno estándar con una temperatura máxima de alrededor de 1315°C (2400°F) ofrece el mejor equilibrio entre capacidad y costo.

- Si su enfoque principal es el procesamiento de superaleaciones o materiales especializados: Necesitará un modelo de alta temperatura, probablemente en el rango de 1650°C (3000°F).

- Si su enfoque principal es la investigación avanzada, la cerámica o los metales refractarios: Debe especificar un horno de ultra alta temperatura capaz de 2000°C (3632°F) o más.

En última instancia, definir sus requisitos de material y proceso es el primer paso crítico para seleccionar un horno con la capacidad de temperatura adecuada.

Tabla de resumen:

| Rango de temperatura | Elementos calefactores | Aplicaciones comunes |

|---|---|---|

| Hasta 1100°C | Níquel-Cromo (NiCr) | Tratamiento térmico a baja temperatura |

| Hasta 1700°C | Molibdeno (Moly) | Procesos industriales estándar |

| Hasta 2200°C+ | Grafito | Sinterización a alta temperatura |

| Hasta 2600°C | Tungsteno | Investigación a ultra alta temperatura |

¿Necesita una solución de horno de vacío personalizada? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores en el procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases