En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso que utiliza plasma para depositar películas delgadas sobre un sustrato. A diferencia de la Deposición Química de Vapor (CVD) convencional, que depende de altas temperaturas para impulsar las reacciones químicas, la PECVD utiliza la energía de un gas ionizado para lograr la deposición a temperaturas significativamente más bajas. Esto la convierte en una técnica esencial para la fabricación de productos electrónicos modernos y otros dispositivos sensibles al calor.

El mecanismo fundamental de la PECVD es la sustitución de la energía térmica por la energía del plasma. Al aplicar un campo eléctrico a los gases precursores en el vacío, el proceso crea un plasma de baja temperatura lleno de especies reactivas que se depositan fácilmente sobre un sustrato, formando una película delgada de alta calidad sin requerir un calor alto y dañino.

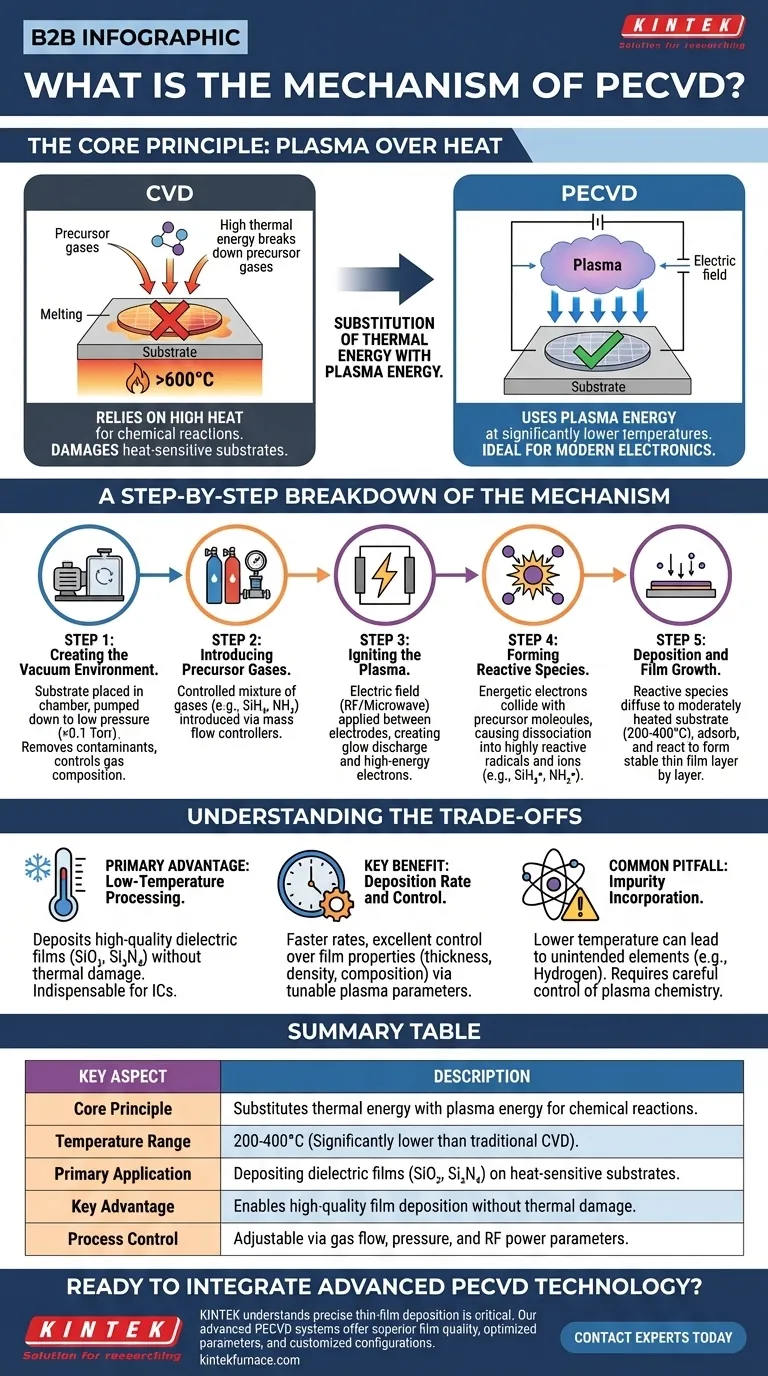

El Principio Fundamental: Plasma en lugar de Calor

Para entender la PECVD, primero debe comprender el problema que resuelve. La CVD tradicional requiere temperaturas muy altas (a menudo >600°C) para proporcionar suficiente energía para descomponer los gases precursores e iniciar las reacciones de formación de la película.

La Limitación de la Alta Temperatura

Muchos materiales avanzados, particularmente en la fabricación de semiconductores, no pueden soportar el calor extremo. Una oblea de silicio completamente procesada con circuitos intrincados y multicapa se dañaría o destruiría por las altas temperaturas de la CVD tradicional.

Esto crea una necesidad crítica de un método de deposición que funcione a temperaturas más bajas y que al mismo tiempo produzca películas de alta calidad.

Cómo el Plasma Proporciona la Energía

La PECVD resuelve este problema utilizando plasma, un gas ionizado a menudo llamado el cuarto estado de la materia.

Se aplica un campo eléctrico, típicamente de radiofrecuencia (RF) o microondas, a un gas a baja presión dentro de la cámara. Este campo energiza los electrones libres, que luego chocan con las moléculas de gas precursor neutras.

Estas colisiones de alta energía transfieren energía a las moléculas de gas, rompiéndolas (disociación) y desprendiendo otros electrones (ionización). Esto crea una "sopa" reactiva de iones, radicales y otras especies excitadas, todo a una temperatura general del gas relativamente baja.

Un Desglose Paso a Paso del Mecanismo

El proceso PECVD se puede dividir en cinco pasos distintos que ocurren dentro de una cámara de vacío especializada.

Paso 1: Creación del Entorno de Vacío

Primero, el sustrato (como una oblea de silicio) se coloca en un electrodo dentro de una cámara sellada. Luego, la cámara se bombea hasta una presión muy baja, típicamente por debajo de 0.1 Torr. Este entorno de vacío tiene dos propósitos: elimina contaminantes y permite un control preciso de la composición del gas.

Paso 2: Introducción de Gases Precursores

Se introduce una mezcla de gases precursores controlada con precisión en la cámara utilizando controladores de flujo másico. Por ejemplo, para depositar nitruro de silicio (Si₃N₄), se utilizan gases como silano (SiH₄) y amoniaco (NH₃). Estos a menudo se mezclan con gases portadores inertes como argón o nitrógeno.

Paso 3: Ignición del Plasma

Se aplica un campo eléctrico entre dos electrodos dentro de la cámara. Este potente campo energiza la mezcla de gases, iniciando una descarga luminiscente y creando el plasma. Este plasma contiene los electrones altamente energéticos necesarios para el siguiente paso.

Paso 4: Formación de Especies Reactivas

Los electrones energéticos en el plasma chocan con las moléculas de gas precursor estables. Estas colisiones tienen suficiente energía para romper los enlaces químicos de los precursores, disociándolos en radicales altamente reactivos e iones (por ejemplo, SiH₃•, NH₂•). Este es el paso clave de "mejora por plasma" que evita la necesidad de alta energía térmica.

Paso 5: Deposición y Crecimiento de la Película

Estas especies reactivas recién formadas se difunden a través de la cámara y se adsorben en la superficie del sustrato, que a menudo se calienta moderadamente (por ejemplo, 200-400°C) para promover las reacciones superficiales y mejorar la calidad de la película. En la superficie, reaccionan entre sí para formar una película delgada sólida y estable, que crece capa por capa.

Comprendiendo las Ventajas y Desventajas

Si bien la PECVD es una técnica potente, es esencial comprender sus ventajas y los parámetros que requieren un control cuidadoso.

La Ventaja Principal: Procesamiento a Baja Temperatura

La capacidad de depositar películas dieléctricas de alta calidad, como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), a bajas temperaturas es la ventaja definitoria de la PECVD. Esto la hace indispensable para crear las capas aislantes y pasivantes en circuitos integrados y otros dispositivos complejos.

Beneficio Clave: Tasa de Deposición y Control

La PECVD generalmente ofrece una tasa de deposición más rápida que muchas otras técnicas de baja temperatura. Además, al ajustar parámetros como el flujo de gas, la presión y la potencia de RF, los operadores pueden ajustar la densidad y la energía del plasma. Esto proporciona un excelente control sobre las propiedades de la película final, incluido su espesor, densidad y composición química.

Inconveniente Común: Incorporación de Impurezas

Debido a que las reacciones ocurren a temperaturas más bajas, las películas de PECVD a veces pueden incorporar elementos no deseados, más comúnmente hidrógeno de los gases precursores. Controlar la química del plasma y los parámetros de deposición es fundamental para minimizar estas impurezas y asegurar que la película cumpla con las especificaciones eléctricas y mecánicas requeridas.

Aplicando Esto a Su Objetivo

Su elección del método de deposición depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película.

- Si su enfoque principal es depositar películas en sustratos sensibles al calor: PECVD es la opción clara, ya que su uso de energía de plasma está diseñado específicamente para evitar daños térmicos.

- Si su enfoque principal es la velocidad del proceso y las propiedades ajustables de la película: PECVD ofrece un proceso rápido y controlable para una amplia gama de materiales, lo que la convierte en una herramienta versátil tanto para la investigación como para la producción.

- Si su enfoque principal es lograr la mayor pureza y densidad posible de la película: Debe optimizar cuidadosamente su receta de PECVD, ya que algunos procesos de CVD de alta temperatura pueden producir inherentemente películas con menos impurezas para ciertos materiales.

Al aprovechar el plasma para permitir la química a bajas temperaturas, la PECVD se erige como una tecnología fundamental que hace posible la microfabricación moderna.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Fundamental | Sustituye la energía térmica por energía de plasma para reacciones químicas |

| Rango de Temperatura | 200-400°C (significativamente más bajo que la CVD tradicional) |

| Aplicación Principal | Deposición de películas dieléctricas (SiO₂, Si₃N₄) en sustratos sensibles al calor |

| Ventaja Clave | Permite la deposición de películas de alta calidad sin daño térmico |

| Control del Proceso | Ajustable mediante parámetros de flujo de gas, presión y potencia de RF |

¿Listo para integrar tecnología PECVD avanzada en su laboratorio?

En KINTEK, entendemos que la deposición precisa de películas delgadas es fundamental para el éxito de su investigación y fabricación. Nuestra experiencia en soluciones de hornos de alta temperatura se extiende a sistemas de deposición avanzados como PECVD, donde nuestra sólida I+D y profundas capacidades de personalización garantizan que obtenga exactamente el sistema que necesita.

Ya sea que trabaje con obleas semiconductoras, dispositivos MEMS u otros materiales sensibles al calor, podemos ayudarle a:

- Lograr una calidad de película superior a temperaturas más bajas

- Optimizar los parámetros de deposición para su aplicación específica

- Personalizar las configuraciones del sistema para cumplir con requisitos experimentales únicos

Permítanos discutir cómo nuestras soluciones PECVD pueden mejorar sus procesos de películas delgadas. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico