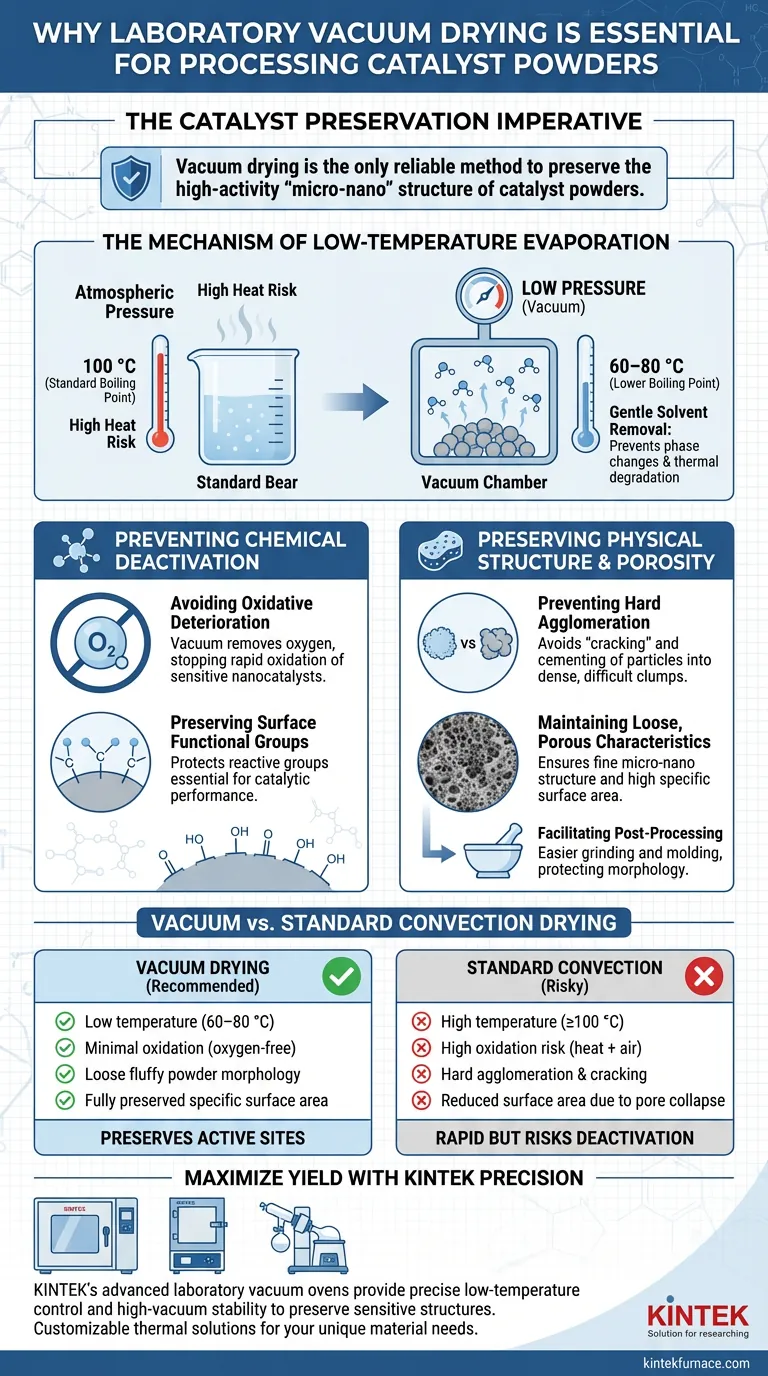

La necesidad de utilizar un horno de secado al vacío de laboratorio radica en su capacidad para desacoplar la evaporación del calor elevado. Al crear un entorno de presión negativa, estos hornos permiten que la humedad y los disolventes se evaporen a temperaturas significativamente más bajas (a menudo 60–80 °C), protegiendo al catalizador del daño térmico y oxidativo inherente a los métodos de secado estándar.

Conclusión Clave El secado al vacío es el único método confiable para preservar la estructura "micro-nano" de alta actividad de los polvos de catalizador. Previene la pérdida irreversible de sitios activos causada por el deterioro oxidativo y la destrucción física de la porosidad causada por la aglomeración dura.

El Mecanismo de Evaporación a Baja Temperatura

Reducción del Punto de Ebullición

La función principal del horno de vacío es reducir la presión ambiental que rodea la muestra. Este cambio físico reduce significativamente el punto de ebullición del agua y de los disolventes orgánicos como el etanol.

Eliminación Suave de Disolventes

Debido a que el punto de ebullición se reduce, los disolventes se pueden eliminar rápidamente sin someter el material a calor extremo. Esto es fundamental para prevenir cambios de fase o degradación térmica que a menudo ocurren a temperaturas de ebullición estándar (por ejemplo, 100 °C para el agua).

Prevención de la Desactivación Química

Evitar el Deterioro Oxidativo

Los nanocatalizadores de alta actividad son químicamente sensibles. Exponerlos a una combinación de calor elevado y oxígeno atmosférico durante períodos prolongados conduce a un rápido deterioro oxidativo.

Preservación de Grupos Funcionales de Superficie

El entorno de vacío elimina eficazmente el oxígeno de la cámara. Esto previene la descomposición o desactivación prematura de los grupos funcionales de la superficie (como los grupos nitro) que son esenciales para la reactividad química del catalizador.

Preservación de la Estructura Física y la Porosidad

Prevención de la Aglomeración Dura

El secado estándar a alta temperatura a menudo causa "agrietamiento" o cementación de las partículas a medida que la humedad abandona el material. Esto da como resultado una aglomeración dura, creando grumos densos que son difíciles de romper.

Mantenimiento de Características Sueltas y Porosas

El secado al vacío previene la formación de estas estructuras duras. Asegura que el polvo final permanezca suelto y esponjoso, lo que preserva la estructura micro-nano fina y el área de superficie específica alta requerida para un rendimiento catalítico óptimo.

Facilitación del Post-Procesamiento

Debido a que el polvo no se aglomera en masas duras, es mucho más fácil molerlo y moldearlo en pasos posteriores. Esta facilidad mecánica protege al material del estrés físico de la molienda intensa, que de lo contrario podría destruir la morfología del catalizador.

Los Riesgos del Secado Convencional

Pérdida de Área de Superficie Activa

Si utiliza un horno de convección estándar, las fuerzas de tensión superficial durante la evaporación a alta temperatura pueden colapsar los poros del material. Este colapso reduce drásticamente el área de superficie específica, lo que hace que el catalizador sea menos efectivo.

Actividad Inconsistente

Sin asistencia de vacío, la humedad o las burbujas de aire pueden quedar atrapadas en el interior de los cúmulos de polvo. Esta contaminación residual puede generar resultados impredecibles durante la evaluación de la actividad o problemas con la calidad del moldeo más adelante en el proceso.

Tomando la Decisión Correcta para su Objetivo

Si bien el secado al vacío es generalmente superior para los catalizadores, comprender su objetivo específico ayuda a ajustar el proceso.

- Si su enfoque principal es la Reactividad Química: Asegúrese de que el nivel de vacío sea suficiente para eliminar completamente el oxígeno y prevenir la oxidación de nanopartículas elementales sensibles (como platino o bismuto).

- Si su enfoque principal es la Morfología Estructural: Priorice la configuración de baja temperatura (por ejemplo, 60 °C) para garantizar que la estructura de los poros no colapse debido al estrés térmico.

En última instancia, el secado al vacío no es solo un paso de secado; es una técnica de preservación esencial para mantener el potencial de alto rendimiento de los catalizadores sintetizados.

Tabla Resumen:

| Característica | Horno de Secado al Vacío | Horno de Convección Estándar |

|---|---|---|

| Temperatura de Secado | Baja (60–80 °C) | Alta (≥100 °C) |

| Riesgo de Oxidación | Mínimo (sin oxígeno) | Alto (calor + exposición al aire) |

| Morfología del Polvo | Suelto, esponjoso, poroso | Aglomeración dura y agrietamiento |

| Área de Superficie Específica | Completamente preservada | Reducida debido al colapso de los poros |

| Beneficio Principal | Preserva los sitios activos | Rápido pero con riesgo de desactivación |

Maximice el Rendimiento de su Catalizador con la Precisión KINTEK

No permita que la degradación térmica comprometa su investigación. Los hornos de vacío de laboratorio avanzados de KINTEK están diseñados para proporcionar el control preciso de baja temperatura y la estabilidad de alto vacío necesarios para preservar las estructuras micro-nano sensibles.

Respaldados por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío, CVD y otros hornos de alta temperatura para laboratorio, todos personalizables para sus necesidades de materiales únicas. Ya sea que esté procesando nanopartículas de metales preciosos o marcos porosos complejos, nuestros sistemas garantizan resultados consistentes y de alta actividad en todo momento.

¿Listo para mejorar su proceso de secado de laboratorio? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es la función de un horno de alto vacío en la carburación de tantalio? Pureza y Precisión de la Reacción

- ¿Cuál es la función del sistema de enfriamiento de gas en un horno de vacío vertical? Logre un enfriamiento controlado y rápido para obtener resultados superiores

- ¿Qué tipo de ambiente crea un horno de alto vacío? Ultra-limpio, inerte y controlado para el procesamiento de materiales

- ¿Qué condiciones de proceso proporciona un horno de sinterización al vacío para el WC-Fe-Ni-Co? Densificación por fase líquida maestra

- ¿Por qué un horno de secado al vacío industrial es esencial para los precursores cerámicos? Preservar la pureza y la estequiometría del material

- ¿Por qué se utiliza un sistema de secado al vacío para tratar los polvos precursores? Optimizar la preparación de compuestos BN@C

- ¿Qué condiciones técnicas fundamentales proporciona un horno de resistencia de vacío a alta temperatura para la infiltración de acero fundido?

- ¿Por qué un horno de recocido al vacío es superior al recocido al aire para ZnSe/SiO2/Si? Proteja la integridad de sus semiconductores