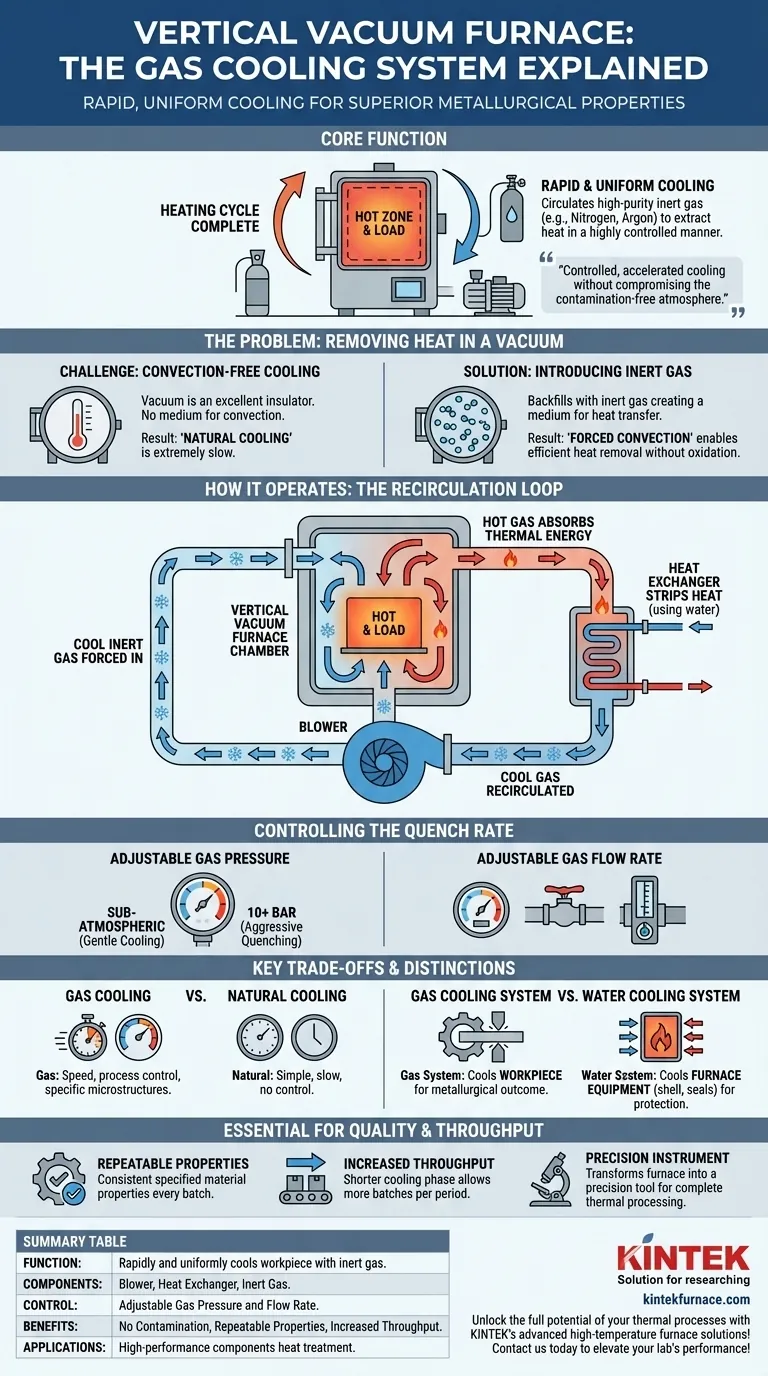

En esencia, la función de un sistema de enfriamiento de gas en un horno de vacío vertical es enfriar rápida y uniformemente la pieza de trabajo, o "carga", una vez finalizado el ciclo de calentamiento. Lo logra haciendo circular un gas inerte de alta pureza, como nitrógeno o argón, a través de la cámara calentada para extraer el calor de una manera altamente controlada.

Después de calentar un material en el entorno protector de un vacío, debe enfriarlo para fijar las propiedades deseadas. El sistema de enfriamiento de gas proporciona un método para un enfriamiento controlado y acelerado sin comprometer la atmósfera libre de contaminación que proporciona el vacío.

El problema: eliminación de calor en un vacío

El desafío del enfriamiento sin convección

El vacío es un excelente aislante porque carece de un medio, como el aire, para transferir el calor por convección.

Si bien esto es beneficioso para un calentamiento eficiente, hace que el enfriamiento sea extremadamente lento. Simplemente apagar los elementos calefactores da como resultado un "enfriamiento natural", un proceso gradual que a menudo es demasiado lento para lograr las propiedades metalúrgicas específicas requeridas para los componentes de alto rendimiento.

La solución: introducción de un gas inerte

El sistema de enfriamiento de gas resuelve este problema introduciendo temporalmente un medio para la transferencia de calor de nuevo en la cámara del horno.

Al rellenar la cámara con un gas inerte, el sistema crea un ambiente donde el calor puede eliminarse eficientemente de la pieza de trabajo mediante convección forzada, todo ello mientras se evita la oxidación y la contaminación que ocurrirían con la exposición al aire.

Cómo funciona el sistema de enfriamiento de gas

El bucle de recirculación

El sistema funciona en un circuito cerrado. Un potente soplador fuerza el gas inerte frío hacia la zona caliente del horno.

El gas fluye sobre la pieza de trabajo caliente, absorbiendo su energía térmica. Este gas ahora caliente se extrae de la cámara y se dirige a través de un intercambiador de calor.

El papel del intercambiador de calor

El intercambiador de calor es crítico. Utiliza un medio de enfriamiento separado, típicamente agua, para eliminar el calor del gas inerte.

Una vez enfriado, el gas inerte es recirculado por el soplador de vuelta a la cámara del horno para absorber más calor de la carga. Este ciclo continuo permite un enfriamiento rápido y consistente.

Controlando la velocidad de enfriamiento

La velocidad de enfriamiento, o "templado", se controla con precisión. Los ingenieros pueden ajustar la presión del gas, desde niveles subatmosféricos para un enfriamiento suave hasta altas presiones (hasta 10 bar o más) para un templado agresivo.

Ajustar el caudal de gas mediante válvulas proporciona otra capa de control, permitiendo que el perfil de enfriamiento se adapte perfectamente a los requisitos del material.

Comprendiendo las compensaciones y distinciones

Enfriamiento por gas vs. Enfriamiento natural

El enfriamiento natural es simple pero extremadamente lento y no ofrece control sobre la velocidad de enfriamiento.

El enfriamiento por gas proporciona la velocidad y el control del proceso necesarios para un tratamiento térmico avanzado, permitiendo la creación de microestructuras específicas que determinan la dureza final, la resistencia y la durabilidad de un material.

Enfriamiento por gas vs. Enfriamiento por agua: una distinción crítica

Es crucial no confundir el sistema de enfriamiento de gas con el sistema de enfriamiento de agua del horno.

El sistema de enfriamiento de gas enfría la pieza de trabajo dentro del horno para lograr el resultado metalúrgico deseado. El sistema de enfriamiento por agua enfría el equipo del horno en sí, como la carcasa, los sellos y los pasos de corriente, para protegerlo de daños durante la operación.

Por qué este sistema es esencial para la calidad y el rendimiento

Lograr propiedades de material repetibles

El principal beneficio de un templado de gas controlado es la repetibilidad del proceso. Asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, logre las mismas propiedades de material especificadas sin desviación.

Aumento del rendimiento de producción

Al acortar drásticamente la fase de enfriamiento del ciclo térmico, el sistema de enfriamiento de gas permite procesar más lotes en un período determinado. Esto se traduce directamente en una mayor productividad y eficiencia para la operación de fabricación.

Aplicando esto a su proceso

La elección del método de enfriamiento adecuado depende completamente de sus objetivos de proceso.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas (p. ej., dureza en acero para herramientas): Un sistema de enfriamiento de gas es indispensable para proporcionar el templado controlado y rápido requerido.

- Si su enfoque principal es maximizar el rendimiento de producción: La capacidad del sistema para acortar los tiempos de ciclo es esencial para una operación eficiente.

- Si su proceso involucra materiales que no son sensibles a las velocidades de enfriamiento: Podría ser suficiente un simple enfriamiento natural en vacío, aunque esto es raro en aplicaciones modernas.

En última instancia, el sistema de enfriamiento de gas transforma el horno de vacío de una simple cámara de calentamiento en un instrumento de precisión para el procesamiento térmico completo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Función | Enfría rápida y uniformemente la pieza de trabajo después del calentamiento utilizando circulación de gas inerte. |

| Componentes clave | Soplador, intercambiador de calor, gas inerte (p. ej., nitrógeno, argón). |

| Control de enfriamiento | Presión y caudal de gas ajustables para velocidades de templado precisas. |

| Beneficios | Previene la contaminación, logra propiedades de material repetibles, aumenta el rendimiento. |

| Aplicaciones | Ideal para el tratamiento térmico de componentes de alto rendimiento que requieren resultados metalúrgicos específicos. |

¡Libere todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK!

Aprovechando una excepcional investigación y desarrollo y fabricación interna, proporcionamos a diversos laboratorios equipos diseñados con precisión como hornos de vacío verticales, hornos de mufla, hornos de tubo, hornos rotatorios, hornos de atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos adaptar soluciones para satisfacer sus requisitos experimentales únicos, brindando un control de enfriamiento superior, propiedades de materiales mejoradas y una mayor productividad.

¿Listo para optimizar su tratamiento térmico? ¡Contáctenos hoy para discutir cómo nuestros hornos pueden elevar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización