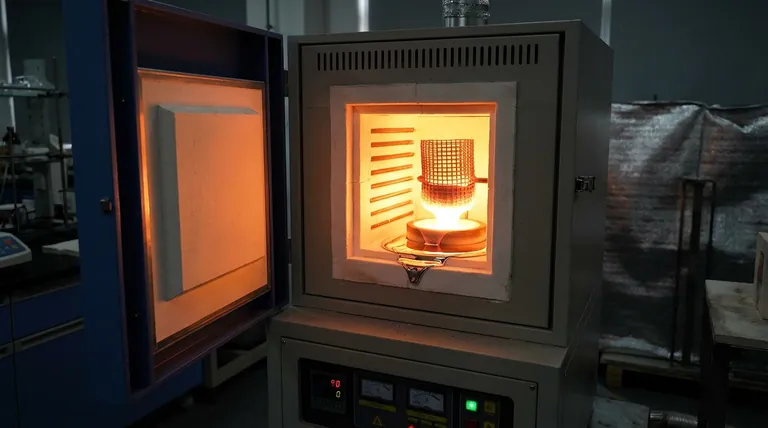

Un horno de resistencia de vacío a alta temperatura proporciona dos condiciones técnicas críticas para simular la infiltración: una capacidad térmica que alcanza los 1600 °C y un entorno de alto vacío por debajo de 5 × 10⁻⁵ Torr. Estos parámetros específicos están diseñados para replicar los rigurosos procesos de producción requeridos para la fabricación de componentes de fusión nuclear.

Al eliminar la contaminación atmosférica, el horno garantiza que el movimiento del acero fundido hacia las mallas de tungsteno esté impulsado únicamente por leyes físicas —específicamente fuerzas capilares— en lugar de reacciones químicas como la oxidación.

El Papel del Control Ambiental

Para simular con precisión la infiltración de acero fundido en tungsteno, debe aislar los materiales de las variables externas. El horno logra esto a través de controles térmicos y atmosféricos específicos.

Alcanzando el Punto de Fusión

El horno es capaz de mantener temperaturas de hasta 1600 °C.

Este calor extremo es necesario para fundir completamente el acero y llevar la malla de tungsteno a la temperatura de procesamiento correcta. Asegura que la viscosidad del fluido fundido sea la adecuada para la infiltración.

Eliminando Riesgos de Oxidación

La función más crítica del horno es mantener un nivel de vacío por debajo de 5 × 10⁻⁵ Torr.

A altas temperaturas, tanto el tungsteno como el hierro son muy susceptibles a la oxidación. Incluso cantidades mínimas de oxígeno pueden formar capas de óxido en las superficies metálicas, lo que arruinaría el experimento.

Asegurando Pura Acción Capilar

La combinación de alto calor y alto vacío crea un entorno prístino para que la fusión se extienda.

Debido a que se previene la oxidación, la infiltración del acero en la malla de tungsteno está gobernada enteramente por fuerzas capilares y la mojabilidad inherente. Esto permite a los investigadores observar las interacciones mecánicas exactamente como ocurrirían en un escenario de producción perfecto.

Dependencias Críticas y Riesgos

Si bien el horno proporciona las condiciones necesarias, la validez de la simulación depende del mantenimiento estricto de estos parámetros.

Sensibilidad a la Fluctuación del Vacío

El éxito de la simulación es binario; depende completamente de la integridad del vacío.

Si la presión aumenta por encima de 5 × 10⁻⁵ Torr, la oxidación ocurrirá de inmediato. Esto altera la química superficial del tungsteno, cambiando cómo el acero moja la superficie y haciendo que los datos de la simulación sean inexactos.

Requisitos de Estabilidad Térmica

Alcanzar los 1600 °C no es suficiente; la temperatura debe ser estable para garantizar una fluidez constante.

Si la temperatura fluctúa significativamente, la viscosidad del acero fundido cambiará. Esto afecta la velocidad y la profundidad de la infiltración, lo que lleva a resultados que no reflejan con precisión el potencial capilar de los materiales.

Tomando la Decisión Correcta para su Simulación

Para garantizar que sus experimentos de infiltración produzcan datos válidos para aplicaciones de fusión nuclear, priorice su configuración en función de estos objetivos:

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su sistema de vacío pueda mantener consistentemente presiones por debajo de 5 × 10⁻⁵ Torr durante todo el ciclo de calentamiento para prevenir la formación de óxido.

- Si su enfoque principal son las Mecánicas de Infiltración: Verifique que el horno pueda mantener 1600 °C sin fluctuaciones para asegurar que la fusión se extienda únicamente a través de fuerzas capilares.

En última instancia, la precisión de su simulación depende de la capacidad del horno para eliminar la interferencia química y aislar las interacciones físicas entre los metales.

Tabla Resumen:

| Parámetro Técnico | Especificación Objetivo | Función Crítica en la Simulación |

|---|---|---|

| Temperatura de Operación | Hasta 1600 °C | Asegura la fusión completa del acero y la viscosidad óptima del fluido. |

| Nivel de Vacío | < 5×10⁻⁵ Torr | Previene la oxidación del tungsteno y el hierro para mantener la pureza del material. |

| Impulsor de Infiltración | Acción Capilar | Habilitada por la ausencia de interferencia química en vacío. |

| Enfoque de Aplicación | Fusión Nuclear | Replica las condiciones para la fabricación de componentes de alto rendimiento. |

Logre una Precisión Inigualable en su Investigación de Alta Temperatura

No permita que la oxidación o la inestabilidad térmica comprometan sus simulaciones de materiales. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestra diversa gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD están diseñados para un rendimiento riguroso y son totalmente personalizables para satisfacer las necesidades únicas de su laboratorio.

Ya sea que esté simulando la infiltración de metales fundidos o desarrollando componentes avanzados de fusión nuclear, KINTEK garantiza que sus resultados estén impulsados por la ciencia, no por variables ambientales.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Referencias

- N. S. Popov, Oleg Sevryukov. Interaction of iron melt with tungsten and WFe composite structure evolution. DOI: 10.3897/nucet.10.129596

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipo de horno se puede utilizar a alta temperatura? Desbloquee el calor extremo para sus aplicaciones

- ¿Cuál es el propósito principal del sellado al vacío de materias primas para el crecimiento de cristales de alfa-Mg3Bi2? Garantizar la pureza y la seguridad

- ¿Qué papel juega un horno de sinterización al vacío de grado industrial en el moldeo final de piezas de acero inoxidable 17-4 PH?

- ¿Cuál es la importancia de utilizar un horno de difusión y recocido al vacío para estudios de equilibrio termodinámico en aleaciones?

- ¿Cuáles son los beneficios del recocido al vacío en la dureza y resistencia del material? Mejore la integridad del material con un tratamiento térmico controlado

- ¿Cuáles son las ventajas de la sinterización al vacío frente a otros métodos de sinterización? Consiga una pureza y resistencia superiores para sus piezas

- ¿Qué papel juega un horno de vacío de alta temperatura en la desilicación de biomasa? Lograr carbono de ultra alta pureza

- ¿Cómo se produce el enfriamiento en un horno de vacío? Dominando el temple rápido y el enfriamiento controlado