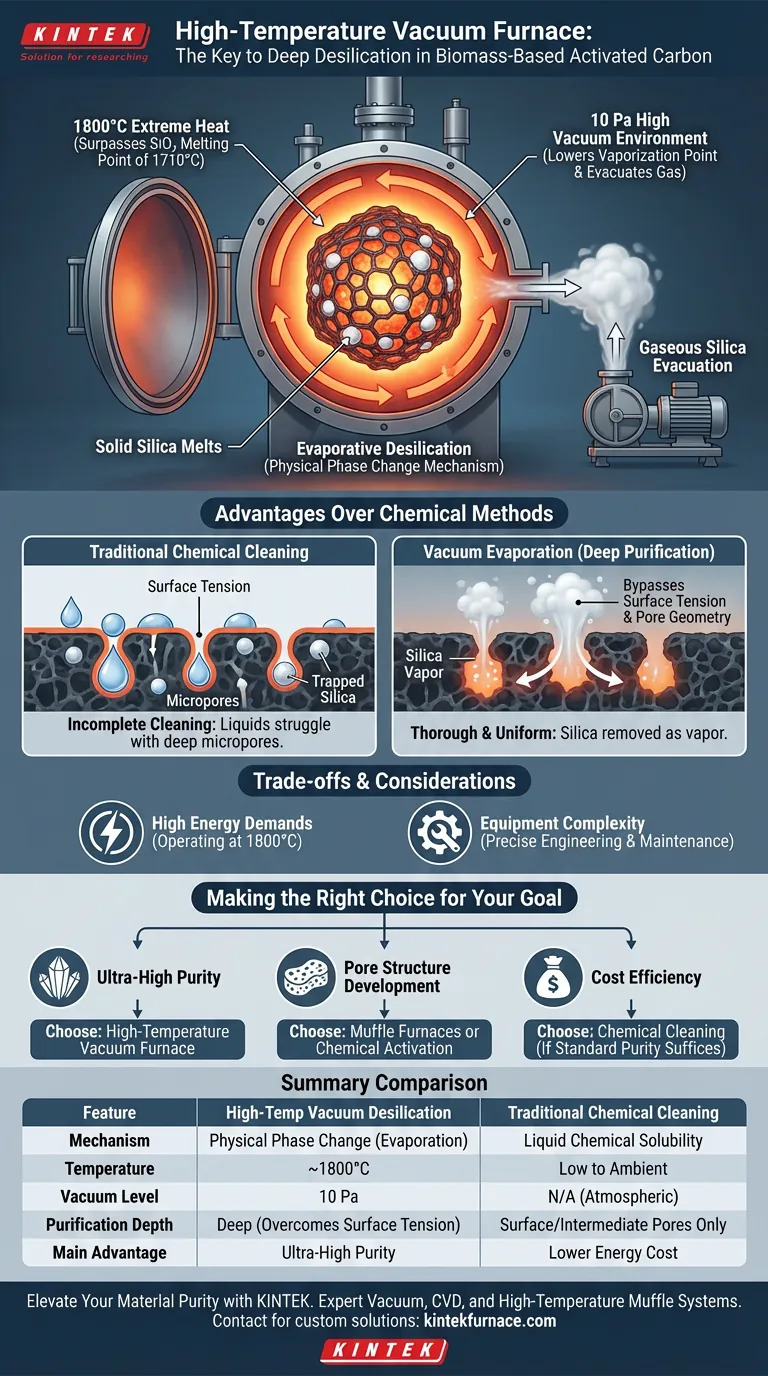

El papel principal de un horno de vacío de alta temperatura en la desilicación es ejecutar un mecanismo de cambio de fase física llamado desilicación por evaporación. Al mantener un entorno de alto vacío de aproximadamente 10 Pa y alcanzar temperaturas alrededor de 1800 °C, el horno fuerza a que el dióxido de silicio (sílice) se derrita y se evapore directamente del carbón a base de biomasa. Este proceso elimina la sílice de las profundidades de la estructura de carbono sin depender de disolventes líquidos.

El valor central de este equipo radica en su capacidad para superar las limitaciones de tensión superficial de las soluciones de limpieza química. Al inducir un cambio de fase a temperaturas extremas, el horno logra una purificación profunda que los agentes líquidos no pueden replicar.

La Mecánica de la Desilicación por Evaporación

Superando el Punto de Fusión

La efectividad del horno depende de su capacidad para generar calor extremo. El dióxido de silicio tiene un punto de fusión de 1710 °C.

Para garantizar una eliminación eficaz, el horno de vacío opera a aproximadamente 1800 °C. Este margen de temperatura garantiza que la sílice transicione de un estado sólido, facilitando su liberación de la matriz de carbono.

La Función de la Presión de Vacío

El calor por sí solo a menudo es insuficiente para una purificación eficiente; el entorno de presión es igualmente crítico.

El horno crea un nivel de vacío alto de aproximadamente 10 Pa. Este entorno de baja presión reduce el punto de vaporización de las impurezas volátiles y facilita la evacuación rápida de la sílice gaseosa de la cámara.

Ventajas Sobre los Métodos Químicos

Evitando Problemas de Tensión Superficial

La desilicación tradicional a menudo utiliza soluciones de limpieza química. Sin embargo, estos líquidos tienen dificultades para penetrar la intrincada estructura de poros del carbón activado.

La tensión superficial impide que los fluidos químicos entren en los microporos más pequeños. Esto resulta en una limpieza incompleta, dejando la sílice atrapada en lo profundo del material.

Logrando una Purificación Exhaustiva

El horno de vacío de alta temperatura utiliza un método de extracción física en lugar de uno químico.

Debido a que el proceso se basa en la evaporación térmica, no se ve obstaculizado por el tamaño o la geometría de los poros. La sílice se elimina como vapor, lo que garantiza una reducción más uniforme y completa del contenido de cenizas en comparación con los métodos químicos húmedos.

Comprendiendo las Compensaciones

Altas Demandas de Energía

Si bien es físicamente superior en cuanto a pureza, este método consume mucha energía.

Operar a 1800 °C requiere significativamente más potencia que los 500 °C utilizados en hornos mufla para pirólisis o los 800 °C utilizados para activación química. Esto impacta el costo operativo general de la línea de producción.

Complejidad del Equipo

Un horno de vacío es mecánicamente más complejo que los hornos atmosféricos estándar.

Mantener un vacío estable de 10 Pa mientras se gestionan cargas térmicas extremas requiere una ingeniería precisa y un mantenimiento riguroso. A diferencia de la simple inmersión química, este proceso exige experiencia especializada del operador.

Tomando la Decisión Correcta para su Objetivo

La selección del equipo adecuado depende en gran medida de los requisitos de pureza específicos y la aplicación prevista de su carbón activado.

- Si su enfoque principal es la Ultra-Alta Pureza: Priorice el horno de vacío de alta temperatura para eliminar la sílice profundamente arraigada que los lavados químicos no pueden alcanzar.

- Si su enfoque principal es el Desarrollo de la Estructura de Poros: Concéntrese en los hornos mufla (para pirólisis) o en los procesos de activación química, que construyen la red de microporos en lugar de purificar el material.

- Si su enfoque principal es la Eficiencia de Costos: Evalúe si los niveles de pureza estándar logrados por la limpieza química son suficientes, evitando los altos costos de energía de la desilicación por evaporación.

Al utilizar la física del cambio de fase en lugar de la química de la solubilidad, el horno de vacío proporciona la solución definitiva para la eliminación de sílice de alta calidad.

Tabla Resumen:

| Característica | Desilicación por Vacío de Alta Temperatura | Limpieza Química Tradicional |

|---|---|---|

| Mecanismo | Cambio de Fase Físico (Evaporación) | Solubilidad Química Líquida |

| Temperatura | ~1800 °C | Baja a Ambiente |

| Nivel de Vacío | 10 Pa | N/A (Atmosférico) |

| Profundidad de Purificación | Profunda (Supera la Tensión Superficial) | Solo Poros Superficiales/Intermedios |

| Ventaja Principal | Ultra-Alta Pureza | Menor Costo de Energía |

Eleve la Pureza de su Material con KINTEK

¿Está luchando con la sílice atrapada en las profundidades de los microporos de su carbón activado? Los métodos tradicionales no pueden competir con la precisión de la evaporación térmica. KINTEK ofrece sistemas líderes en la industria de Vacío, CVD y Hornos Mufla de Alta Temperatura diseñados para manejar las demandas extremas de 1800 °C de la desilicación por evaporación.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio e industriales personalizables están diseñados específicamente para investigadores y fabricantes que se niegan a comprometer la reducción del contenido de cenizas.

¿Listo para optimizar su proceso de purificación? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Yuto YANAGIHARA, Mudtorlep Nisoa. New Silica Removal Technique by Vacuum Heating toward High-Performance Cryosorption Pumps Based on Biomass-Based Activated Carbon. DOI: 10.1585/pfr.19.1205012

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de gas de grafito de alta temperatura en el sinterizado de nitruro de silicio (Si3N4)?

- ¿Cuáles son los requisitos de mantenimiento para un horno de vacío cuando no está en uso? Proteja su inversión con un almacenamiento adecuado

- ¿Cómo se implementa un proceso de calentamiento en dos etapas en equipos de nitruración por plasma? Domine la consistencia de la superficie

- ¿Qué materiales son adecuados para un horno de vacío de doble cámara con temple al aceite y enfriamiento por aire? Ideal para aceros aleados

- ¿Qué función cumple un horno de sinterización de alto vacío en la densificación de Ti6Al4V? Lograr una pureza superior del material

- ¿Qué papel juega un horno de vacío industrial de alta temperatura en el postratamiento de los nanocristales semiconductores?

- ¿Cuál era la configuración de aislamiento tradicional en los hornos de vacío y cómo ha cambiado? Descubra el moderno sistema totalmente de fieltro

- ¿Para qué se utiliza la soldadura fuerte al vacío? Consiga uniones limpias, fuertes y sin distorsiones