En esencia, una cámara de vacío es una herramienta para lograr un control absoluto. Su propósito es crear un espacio sellado de baja presión eliminando el aire y otras materias gaseosas. Este entorno "vacío" no es el objetivo en sí mismo, sino una condición necesaria para llevar a cabo procesos de fabricación o investigación altamente sensibles que de otro modo serían imposibles en una atmósfera normal.

El verdadero valor de una cámara de vacío no reside en crear un espacio vacío, sino en eliminar las partículas reactivas y contaminantes presentes en el aire. Esto permite que los procesos que implican calor extremo o precisión a nivel molecular se realicen sin interferencia del entorno circundante.

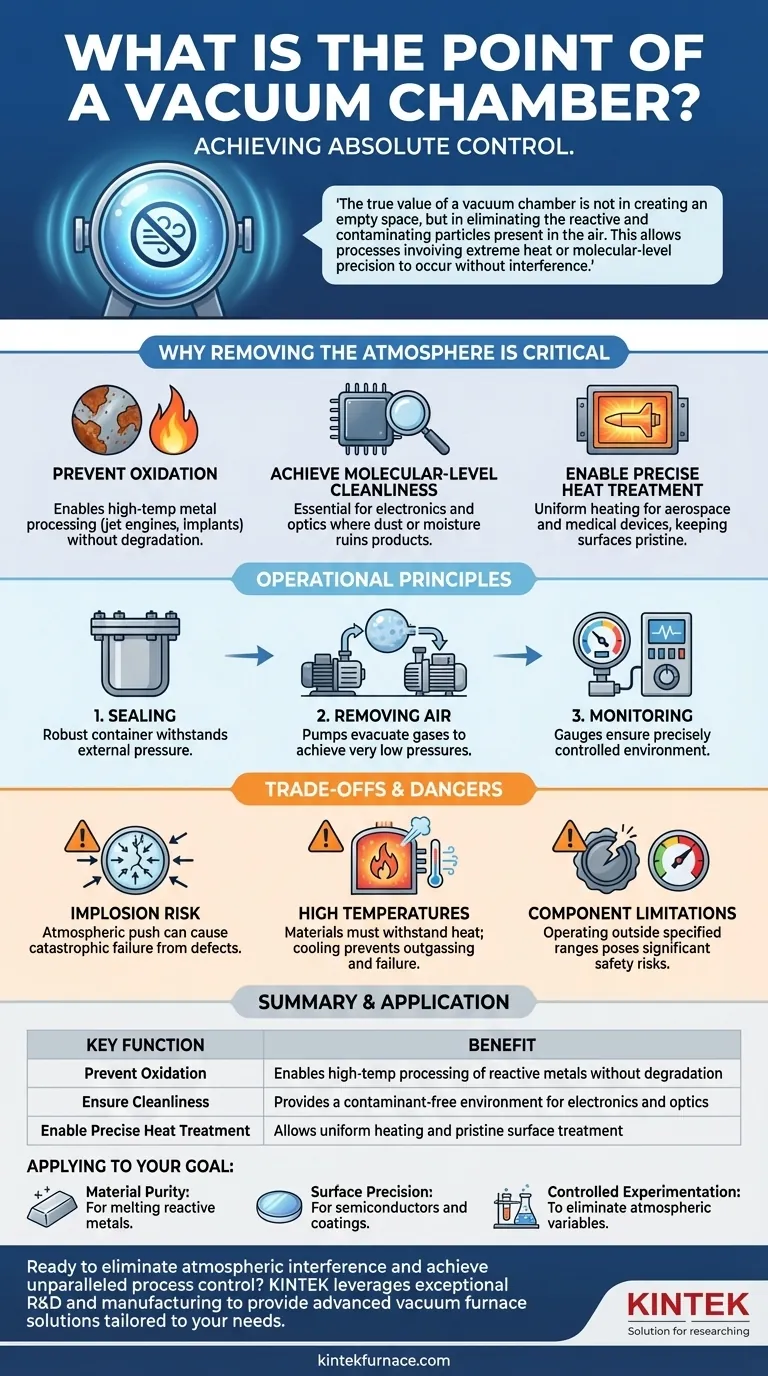

Por qué es fundamental eliminar la atmósfera

El aire que nos rodea parece inofensivo, pero para muchos procesos técnicos avanzados, es un contaminante significativo. La función principal de una cámara de vacío es eliminar esta contaminación.

Para prevenir reacciones químicas no deseadas

Muchos materiales, especialmente los metales, reaccionan agresivamente con el oxígeno y otros gases a altas temperaturas. Este proceso, conocido como oxidación, puede degradar las propiedades del material, causar contaminación superficial y provocar fallas en los componentes.

Al eliminar la atmósfera, un horno de cámara de vacío permite calentar, fundir y tratar metales sin estas reacciones químicas destructivas. Esto es esencial para crear aleaciones de alta resistencia y pureza utilizadas en motores a reacción e implantes médicos.

Para lograr una limpieza a nivel molecular

En campos como la electrónica y la óptica, incluso las partículas de polvo microscópicas o las finas películas de humedad atmosférica pueden arruinar un producto. Procesos como la sinterización de componentes electrónicos o la aplicación de recubrimientos de película delgada requieren un entorno libre de cualquier materia extraña.

Una cámara de vacío proporciona este entorno ultralimpio, asegurando que los únicos materiales presentes sean los destinados al proceso. Esto garantiza la pureza y la integridad estructural del producto final.

Para permitir un tratamiento térmico preciso

La combinación de vacío con un horno desbloquea capacidades avanzadas de tratamiento térmico. Esto es fundamental para dar forma y fortalecer materiales utilizados en la industria aeroespacial, dispositivos médicos e incluso la preservación del arte.

El vacío asegura que el calor se aplique de manera uniforme y que la superficie del material permanezca impecable, sin la decoloración o degradación que ocurriría si se calentara al aire libre.

Los principios operativos de un sistema de vacío

Crear y mantener un vacío es un proceso de varias etapas que requiere ingeniería precisa y monitoreo constante.

1. Sellado del entorno

El proceso comienza con un recipiente robusto y sellado, típicamente hecho de materiales duraderos como el acero inoxidable. Esta cámara debe ser lo suficientemente fuerte como para soportar la inmensa presión atmosférica externa que empuja contra sus paredes una vez que el interior es evacuado.

2. Eliminación de aire y reducción de presión

Se utilizan una o más bombas de vacío para eliminar el aire y otros gases de la cámara. A menudo se utilizan diferentes tipos de bombas en secuencia para primero eliminar la mayor parte del aire (bombas de desbaste) y luego lograr presiones muy bajas (bombas de alto vacío).

3. Monitoreo y control

Durante todo el proceso, los manómetros monitorean el nivel de vacío dentro de la cámara. Esto permite a los operadores asegurar que se ha alcanzado y se mantiene la presión deseada, proporcionando el control preciso necesario para el experimento o la tarea de fabricación.

Comprender las compensaciones y los peligros

Aunque potentes, las cámaras de vacío son sistemas complejos con desafíos operativos y consideraciones de seguridad significativos, especialmente cuando se combinan con altas temperaturas.

El riesgo de implosión

Un vacío no "tira", sino que la atmósfera externa "empuja" las paredes de la cámara. Para una cámara grande a nivel del mar, esta fuerza puede equivaler a varias toneladas. Cualquier defecto en la estructura de la cámara, las mirillas o los sellos puede provocar una falla catastrófica conocida como implosión, donde las paredes colapsan violentamente hacia adentro.

El desafío de las altas temperaturas

La introducción de altas temperaturas multiplica la complejidad. Los materiales de la cámara deben ser capaces de soportar temperaturas extremas sin deformarse, agrietarse o liberar gases atrapados, un fenómeno llamado desgasificación que puede estropear el vacío.

Muchas cámaras de alta temperatura incluyen canales de enfriamiento integrales para proteger los sellos y mantener la integridad estructural de la propia cámara, evitando un descontrol térmico que podría provocar una falla.

Limitaciones de componentes y materiales

Cada componente, desde el cuerpo de la cámara hasta los sellos y los pasamuros de alimentación, debe estar clasificado para la presión y temperatura previstas. El uso de una cámara o componente fuera de su rango operativo especificado, como calentar una cámara no clasificada para altas temperaturas, presenta un riesgo de seguridad significativo.

Aplicando esto a su objetivo

Una cámara de vacío es la herramienta correcta cuando la interferencia atmosférica es el principal obstáculo para lograr su objetivo.

- Si su enfoque principal es la pureza del material: Un horno de vacío es esencial para fundir, soldar o tratar metales reactivos para crear piezas limpias y resistentes para la industria aeroespacial o el moldeo por inyección de metales.

- Si su enfoque principal es la precisión de la superficie: Un sistema de vacío es innegociable para la fabricación de semiconductores, la aplicación de recubrimientos ópticos o la investigación de la ciencia de superficies donde la contaminación molecular invalidaría los resultados.

- Si su enfoque principal es la experimentación controlada: Una cámara de vacío le permite eliminar las variables atmosféricas, asegurando que los resultados de sus pruebas sean una consecuencia directa de los parámetros que está estudiando.

En última instancia, una cámara de vacío proporciona el poder de definir el entorno, no solo trabajar dentro de él.

Tabla resumen:

| Función clave | Beneficio |

|---|---|

| Prevenir la oxidación | Permite el procesamiento a alta temperatura de metales reactivos sin degradación |

| Garantizar la limpieza | Proporciona un entorno libre de contaminantes para la fabricación de productos electrónicos y ópticos |

| Permitir un tratamiento térmico preciso | Permite un calentamiento uniforme y un tratamiento superficial impecable para componentes aeroespaciales y médicos |

¿Listo para eliminar la interferencia atmosférica y lograr un control de proceso sin igual? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío adaptadas a sus necesidades únicas. Ya sea que requiera un horno de mufla o de tubo estándar, o un horno de vacío y atmósfera o sistema CVD/PECVD altamente personalizado, nuestra profunda capacidad de personalización garantiza que su proceso se ejecute con precisión y pureza. Contáctenos hoy para discutir cómo nuestras soluciones de vacío pueden mejorar las capacidades de su laboratorio e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío