En un proceso típico, la Deposición Química en Fase Vapor Asistida por Plasma (PECVD) opera dentro de un rango de presión de bajo vacío de unos pocos cientos de militorr (mTorr) a varios Torr. La ventana operativa más común está entre 1 y 2 Torr, pero la presión exacta depende en gran medida del material específico que se deposita y de las propiedades deseadas de la película. Este rango se selecciona cuidadosamente para controlar las características del plasma y las reacciones químicas que forman la película final.

El principio fundamental a entender es que la presión en PECVD no es un ajuste estático, sino una palanca dinámica. Controla directamente la frecuencia de las colisiones moleculares, lo que a su vez dicta el equilibrio entre la tasa de deposición, la calidad de la película y la uniformidad. Ajustar la presión le permite alterar fundamentalmente la naturaleza del proceso de deposición.

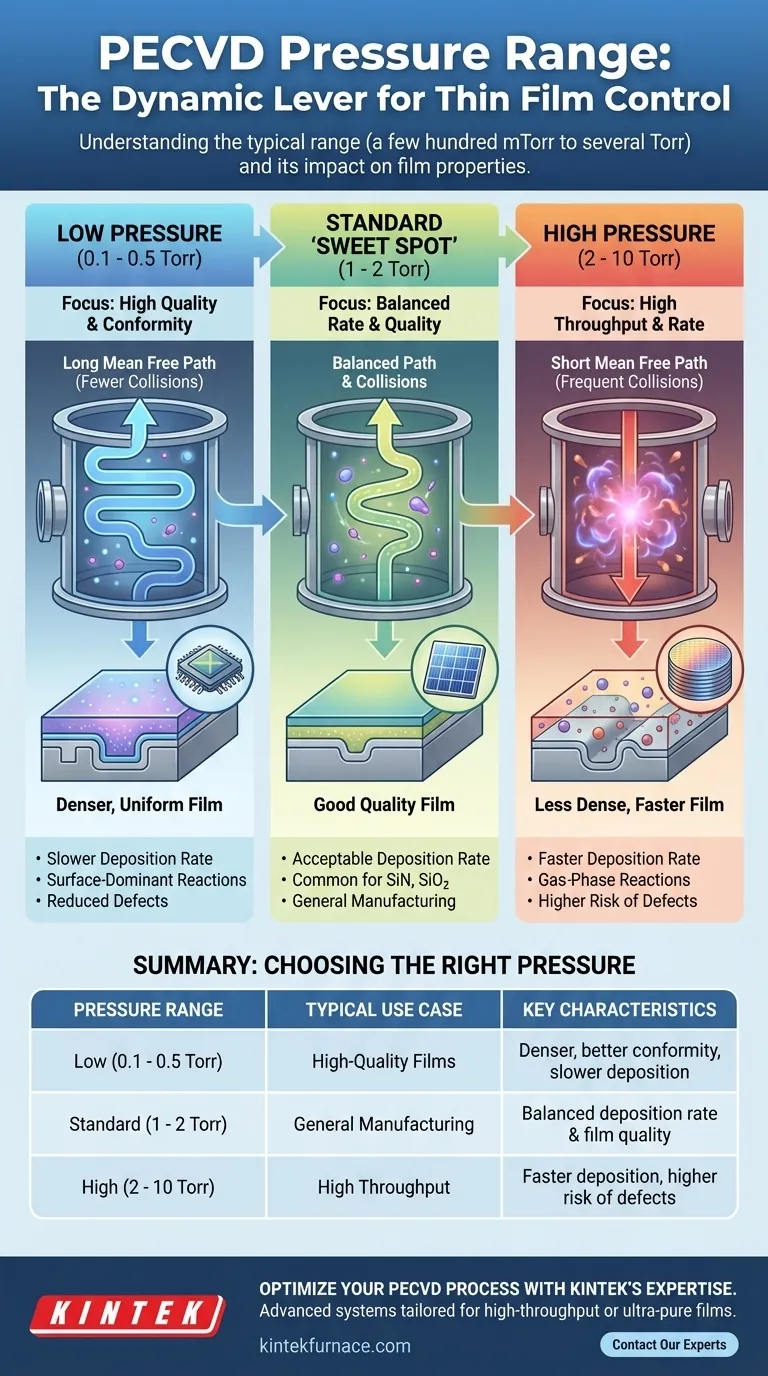

El Papel de la Presión en el Proceso PECVD

Para entender por qué se utiliza un rango de presión específico, debemos analizar cómo influye en la física del plasma y la química de la deposición. El objetivo es generar especies químicas reactivas en el plasma que luego se depositan en un sustrato para formar una película delgada de alta calidad.

Definiendo los Regímenes de Presión

Las referencias que encontrará a menudo citan números ligeramente diferentes porque "PECVD" es un término amplio que cubre muchas aplicaciones. Los valores suelen caer en dos categorías principales después de convertir unidades (1 Torr ≈ 133 Pascales):

- Baja Presión (0.1 - 0.5 Torr): Este rango, desde decenas hasta cientos de mTorr, se utiliza para procesos que exigen alta calidad de película.

- Presión Estándar (1 - 10 Torr): Este es el rango más común, que ofrece un equilibrio entre velocidad y calidad para aplicaciones como la microelectrónica y la fabricación de células solares.

Impacto en el Recorrido Libre Medio

La consecuencia física más directa de la presión es sobre el recorrido libre medio, la distancia promedio que recorre una molécula de gas antes de colisionar con otra.

- A presiones más altas, el recorrido libre medio es muy corto. Las moléculas colisionan con frecuencia, lo que lleva a que ocurran más reacciones químicas en la fase gaseosa antes de que los reactivos lleguen al sustrato.

- A presiones más bajas, el recorrido libre medio es largo. Es más probable que las moléculas viajen directamente desde la fuente de plasma al sustrato, lo que significa que la mayoría de las reacciones ocurren en la superficie de la propia película.

Influencia en el Plasma y el Crecimiento de la Película

Esta diferencia en el recorrido libre medio influye directamente en el plasma y en la película resultante.

A presiones más altas, las colisiones frecuentes conducen a un plasma de mayor densidad pero menor energía. Esto a menudo aumenta la tasa de deposición, pero también puede conducir a la nucleación en fase gaseosa, donde las partículas se forman en el plasma y caen sobre la película como defectos.

A presiones más bajas, menos colisiones resultan en un plasma de menor densidad pero mayor energía. Este entorno favorece las reacciones dominantes en la superficie, lo que típicamente produce una película más densa, más uniforme y de mayor calidad, aunque a una tasa de deposición más lenta.

Entendiendo las Compensaciones

Elegir una presión es un paso crítico de optimización que implica equilibrar prioridades contrapuestas. No existe una presión "mejor" única; solo existe la mejor presión para un objetivo específico.

Deposición a Alta Presión (>1 Torr)

- Beneficio: Se utiliza principalmente para lograr una alta tasa de deposición, lo cual es crucial para fabricar películas gruesas o para aumentar el rendimiento de las obleas.

- Inconveniente: Puede resultar en películas con menor densidad, mayor contenido de hidrógeno (para procesos basados en silano) y menor conformidad sobre topografías de superficie complejas. El riesgo de contaminación por partículas de reacciones en fase gaseosa también es mayor.

Deposición a Baja Presión (<500 mTorr)

- Beneficio: Ideal para crear películas de alta calidad, densas y estequiométricas con excelente cobertura de escalones (conformidad). Esto es esencial para dispositivos microelectrónicos avanzados donde la integridad de la película es primordial.

- Inconveniente: La principal compensación es una tasa de deposición significativamente más lenta, lo que puede afectar el costo de fabricación y el rendimiento.

El "Punto Dulce" Común

La razón por la que muchos procesos PECVD estándar para materiales como el nitruro de silicio (SiN) o el dióxido de silicio (SiO₂) operan en el rango de 1 a 2 Torr es que proporciona un compromiso viable. Ofrece una tasa de deposición aceptable para la eficiencia de fabricación, manteniendo una calidad de película suficiente para capas de pasivación y dieléctricas.

Selección de la Presión Correcta para su Proceso

Su elección de presión debe estar dictada enteramente por el objetivo final de su película delgada.

- Si su enfoque principal es el máximo rendimiento y la tasa de deposición: Inclínese hacia el extremo superior del rango de presión (por ejemplo, 2-5 Torr), pero monitoree los defectos de partículas.

- Si su enfoque principal es la máxima calidad, densidad y conformidad de la película: Use una presión más baja (por ejemplo, 100-500 mTorr) y acepte el tiempo de deposición más lento.

- Si está desarrollando una capa de pasivación o dieléctrica estándar: Comience el desarrollo de su proceso en el rango común de 1-2 Torr y optimice a partir de ahí según los requisitos específicos de su película.

En última instancia, la presión es uno de los parámetros más poderosos que puede ajustar para dirigir su proceso PECVD hacia el resultado deseado.

Tabla Resumen:

| Rango de Presión | Caso de Uso Típico | Características Clave |

|---|---|---|

| Baja (0.1 - 0.5 Torr) | Películas de Alta Calidad | Películas más densas, mejor conformidad, deposición más lenta |

| Estándar (1 - 2 Torr) | Fabricación General (SiN, SiO₂) | Tasa de deposición y calidad de película equilibradas |

| Alta (2 - 10 Torr) | Alto Rendimiento | Deposición más rápida, mayor riesgo de defectos |

Optimice su Proceso PECVD con la Experiencia de KINTEK

Dominar el control de la presión es solo una parte para lograr películas delgadas perfectas. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar sistemas PECVD avanzados adaptados a sus requisitos únicos. Ya sea que necesite producción de alto rendimiento o películas ultra puras y de alta conformidad, nuestras capacidades de personalización profunda aseguran que su solución de horno esté diseñada con precisión para el éxito.

¿Listo para mejorar su proceso de deposición? Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas PECVD pueden impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada