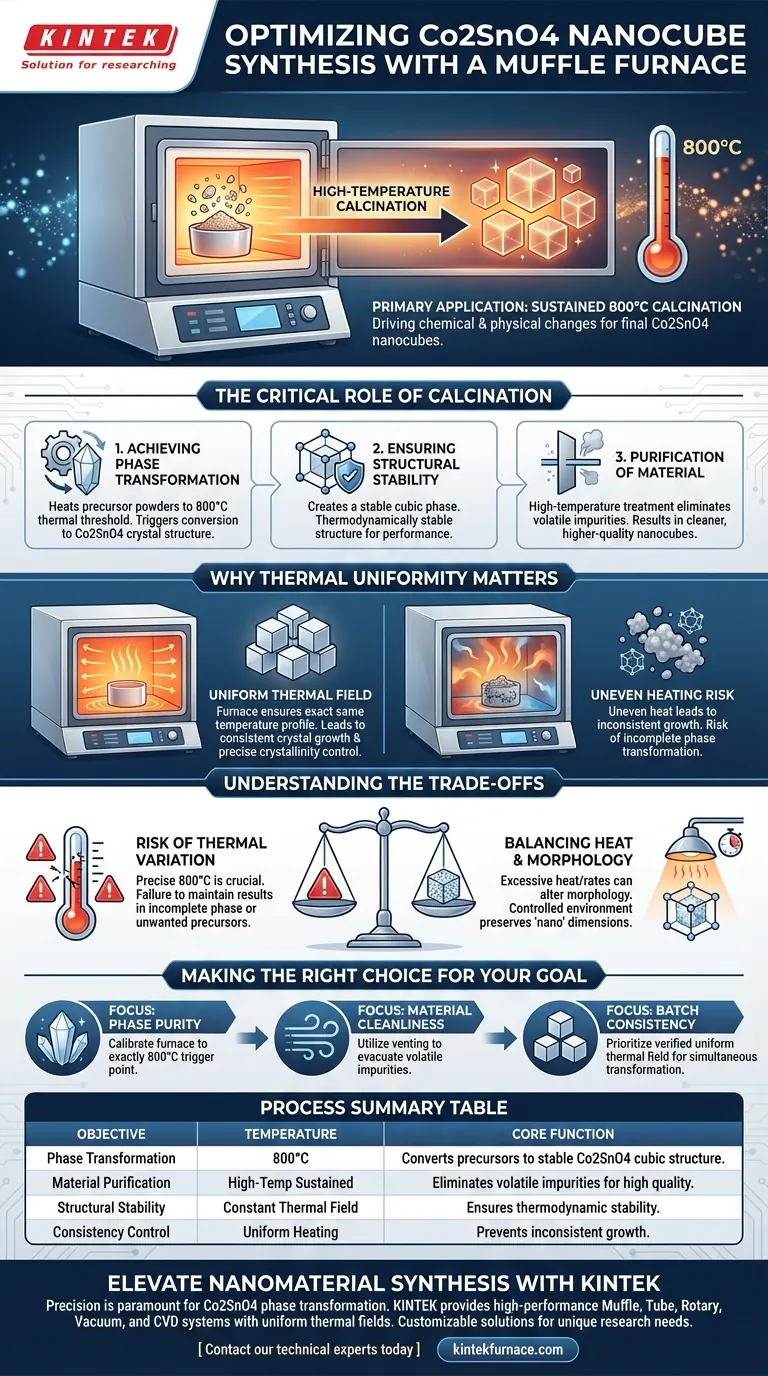

En la preparación de nanocubos de Co2SnO4, el horno mufla de laboratorio se utiliza principalmente para la calcinación a alta temperatura de polvos precursores. Específicamente, somete el material a una temperatura sostenida de 800 °C para impulsar los cambios químicos y físicos necesarios para finalizar el nanomaterial.

El horno mufla proporciona un campo térmico uniforme que es esencial para transformar el precursor en una estructura cristalina cúbica estable y eliminar eficazmente las impurezas volátiles.

El Papel Crítico de la Calcinación

Logrando la Transformación de Fase

El propósito central del horno mufla en este flujo de trabajo es facilitar un cambio de fase específico.

Los polvos precursores deben calentarse a 800 °C. A este umbral térmico distinto, la energía desencadena una transformación, convirtiendo los precursores crudos en la estructura cristalina de Co2SnO4 deseada.

Asegurando la Estabilidad Estructural

El resultado de este proceso no es solo un cristal cualquiera, sino una fase cúbica estable.

El entorno controlado del horno mufla asegura que esta estructura cúbica sea termodinámicamente estable. Esta estabilidad es la base del rendimiento del material en aplicaciones posteriores.

Purificación del Material

Más allá de la formación estructural, el horno sirve como una herramienta de purificación.

Durante el proceso de síntesis, a menudo se atrapan diversas impurezas volátiles dentro del material. El tratamiento a alta temperatura elimina eficazmente estos contaminantes, lo que resulta en un producto de nanocubos más limpio y de mayor calidad.

Por Qué la Uniformidad Térmica Importa

La Importancia del Campo Térmico

Se elige un horno mufla de laboratorio sobre otros métodos de calentamiento debido a su capacidad para generar un campo térmico uniforme.

En la preparación de nanomateriales, el calentamiento desigual puede conducir a un crecimiento cristalino inconsistente. El horno mufla asegura que cada parte de la muestra experimente el mismo perfil de temperatura exacto.

Impacto en la Cristalinidad

La calidad del nanocubo final está directamente ligada a la consistencia del calor aplicado.

Al mantener un entorno estático y uniforme, el horno permite un control preciso sobre la cristalinidad del Co2SnO4. Esto asegura que las propiedades físicas del lote sean homogéneas.

Comprendiendo las Compensaciones

El Riesgo de Variación Térmica

Si bien los hornos mufla están diseñados para la uniformidad, los parámetros específicos utilizados (como el objetivo de 800 °C) dejan poco margen de error.

Si el horno no logra mantener esta temperatura precisa o si el campo térmico se vuelve desigual, la transformación de fase puede ser incompleta. Esto puede resultar en un material que carece de la estructura cúbica prevista o retiene fases precursoras no deseadas.

Equilibrio entre Calor y Morfología

Existe un delicado equilibrio entre lograr la transformación de fase necesaria y mantener las dimensiones "nano" del material.

La calcinación a alta temperatura promueve la cristalización, pero el calor excesivo o las tasas de calentamiento incontroladas pueden alterar potencialmente la morfología o causar aglomeración. El proceso depende en gran medida de la capacidad del horno para mantener el punto de ajuste de 800 °C con precisión sin sobrepasarlo.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su tratamiento térmico para la preparación de Co2SnO4, considere lo siguiente:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno esté calibrado para mantener exactamente 800 °C, ya que este es el punto de activación para formar la estructura cúbica estable de Co2SnO4.

- Si su enfoque principal es la Limpieza del Material: Utilice las capacidades de ventilación o aire estático del horno para asegurar que las impurezas volátiles generadas durante la síntesis se evacúen por completo.

- Si su enfoque principal es la Consistencia del Lote: Priorice un horno con un campo térmico uniforme verificado para garantizar que todo el polvo precursor experimente la misma transformación de fase simultáneamente.

Dominar el paso de calcinación es la clave para convertir el potencial químico crudo en un nanomaterial robusto y de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Requisito de Temperatura | Función Principal del Horno Mufla |

|---|---|---|

| Transformación de Fase | 800 °C | Convierte precursores en estructuras cristalinas cúbicas estables de Co2SnO4. |

| Purificación del Material | Sostenida a Alta Temperatura | Elimina impurezas volátiles para asegurar nanomateriales de alta calidad. |

| Estabilidad Estructural | Campo Térmico Constante | Asegura la estabilidad termodinámica para un rendimiento uniforme de los nanocubos. |

| Control de Consistencia | Calentamiento Uniforme | Previene el crecimiento cristalino inconsistente y los cambios de fase incompletos. |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es primordial al gestionar la delicada transformación de fase de los nanocubos de Co2SnO4. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas de Horno Mufla, Tubo, Rotatorio, de Vacío y CVD de alto rendimiento diseñados para ofrecer la uniformidad térmica que su laboratorio requiere. Ya sea que necesite una solución estándar o un sistema totalmente personalizable para necesidades de investigación únicas, nuestros hornos aseguran que sus materiales alcancen su máximo potencial.

¿Listo para optimizar sus procesos a alta temperatura?

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus aplicaciones de laboratorio.

Guía Visual

Referencias

- Nitrogen-Doped Hollow Carbon Spheres-Decorated Co2SnO4/WS2 Heterostructures with Improved Visible-Light Photocatalytic Degradation of Organic Dye. DOI: 10.3390/molecules30092081

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se selecciona típicamente un horno mufla de alta temperatura para el recocido? Lograr un rendimiento óptimo de la cerámica

- ¿Cuáles son las posibles desventajas de los hornos de mufla? Compromisos clave para la precisión de laboratorio

- ¿Por qué utilizar un horno de laboratorio de alta temperatura para el pretratamiento de nanopartículas? Asegure la fabricación de composites sin defectos hoy mismo.

- ¿Cuáles son las características clave de diseño de los hornos de caja? Descubra el procesamiento térmico seguro y de alto rendimiento

- ¿Cuál es el papel de los hornos mufla en los procesos de incineración? Calcinación de precisión para un análisis preciso de materiales

- ¿Cómo facilita un horno de convección forzada el curado de resina epoxi ignífuga? Garantizar un reticulado uniforme

- ¿Por qué es crucial un control preciso de la temperatura en un horno mufla para la homogeneización a 1250°C de aleaciones AlCoCrFeNi?

- ¿Cuál es el formato más común para los hornos de mufla continua con atmósfera controlada? Horno de banda para procesamiento continuo de alto rendimiento