La función principal de un horno mufla de alta temperatura en este contexto es proporcionar un entorno termoquímico estrictamente controlado para la conversión de biomasa orgánica en carbono. Específicamente, facilita una transformación en dos pasos: carbonizar el material biológico a 850 °C bajo una atmósfera inerte y, posteriormente, activar el producto resultante a 350 °C para crear materiales carbonosos de alta actividad.

Al aislar la biomasa en un entorno térmico preciso, el horno mufla impulsa la transición de residuos orgánicos complejos a carbono de alta actividad, asegurando la estabilidad estructural y la consistencia necesarias para obtener óxido de grafeno de alta calidad.

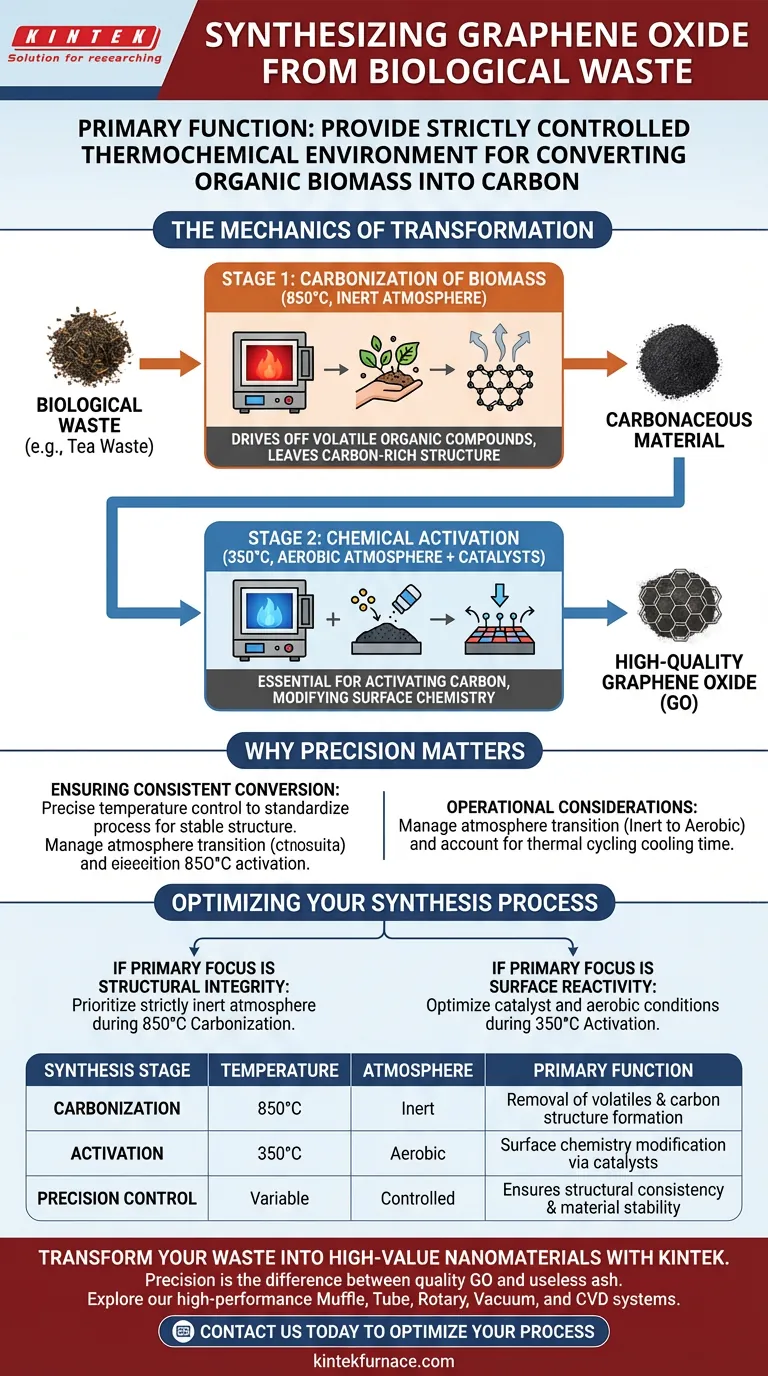

La Mecánica de la Transformación

Para comprender el papel del horno, debe observar los cambios químicos específicos que permite. El horno mufla no "quema" simplemente los residuos; diseña el material a través de etapas de temperatura específicas.

Carbonización de la Biomasa

El paso inicial crítico implica calentar la fuente biológica, como residuos de té, a 850 °C.

Este proceso debe ocurrir dentro de una atmósfera inerte para evitar que el material se convierta en ceniza.

A esta temperatura, el horno elimina los compuestos orgánicos volátiles, dejando una estructura rica en carbono.

Activación Química

Después de la carbonización, el horno se utiliza para un proceso secundario a una temperatura significativamente más baja de 350 °C.

A diferencia de la primera etapa, este paso ocurre en un entorno aeróbico e implica el uso de catalizadores.

Esta fase es esencial para activar el carbono, modificando su química superficial para obtener eventualmente óxido de grafeno.

Por Qué la Precisión Importa

El éxito de la síntesis de óxido de grafeno a partir de residuos biológicos depende en gran medida de la estabilidad del equipo.

Garantizar una Conversión Consistente

Los residuos biológicos son complejos y variables.

El horno mufla proporciona un control preciso de la temperatura, lo cual es necesario para estandarizar el proceso de conversión.

Sin esta estabilidad, el material carbonoso resultante carecería de la estructura consistente requerida para aplicaciones de grafeno de alta calidad.

Consideraciones Operativas y Compensaciones

Si bien el horno mufla es el motor de esta síntesis, comprender sus limitaciones es vital para obtener resultados reproducibles.

Gestión de la Atmósfera

Un error común es la mala gestión de la atmósfera del horno entre etapas.

La transición de una atmósfera inerte (a 850 °C) a un entorno aeróbico (a 350 °C) requiere un manejo cuidadoso.

No mantener la atmósfera inerte durante la etapa de alta temperatura resultará en la combustión completa (oxidación) de su muestra, dejándole ceniza inútil en lugar de carbono.

Consideraciones de Ciclos Térmicos

Los cambios rápidos de temperatura entre las etapas de carbonización a 850 °C y activación a 350 °C pueden estresar tanto al equipo como al material.

Los ingenieros de procesos deben tener en cuenta el tiempo de enfriamiento necesario para cambiar de forma segura entre estos distintos regímenes térmicos.

Optimización de su Proceso de Síntesis

Para obtener el mejor óxido de grafeno posible a partir de residuos biológicos, adapte su enfoque a su resultado específico.

- Si su enfoque principal es la integridad estructural: Priorice el mantenimiento de una atmósfera estrictamente inerte durante la fase de carbonización a 850 °C para maximizar el rendimiento de carbono.

- Si su enfoque principal es la reactividad superficial: Dedique atención a la fase de activación a 350 °C, asegurando que el catalizador y las condiciones aeróbicas estén optimizados para una máxima actividad química.

Dominar el perfil térmico de su horno mufla es el factor más importante para convertir residuos de bajo valor en nanomateriales de alto valor.

Tabla Resumen:

| Etapa de Síntesis | Temperatura | Atmósfera | Función Principal |

|---|---|---|---|

| Carbonización | 850°C | Inerte | Eliminación de volátiles y formación de estructura de carbono |

| Activación | 350°C | Aeróbica | Modificación de la química superficial mediante catalizadores |

| Control de Precisión | Variable | Controlada | Asegura la consistencia estructural y la estabilidad del material |

Transforme sus Residuos en Nanomateriales de Alto Valor con KINTEK

La precisión es la diferencia entre óxido de grafeno de alta calidad y ceniza inútil. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para manejar los rigurosos perfiles térmicos de la conversión de biomasa. Ya sea que necesite una configuración estándar o una solución totalmente personalizable para necesidades de investigación únicas, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad y el control de atmósfera requeridos para una ingeniería de materiales superior.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para descubrir cómo KINTEK puede mejorar la eficiencia y la producción de su laboratorio.

Guía Visual

Referencias

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características clave de la construcción de un horno mufla? Descubra precisión y seguridad en laboratorios de alta temperatura

- ¿Por qué se requiere un horno industrial de alta temperatura para la activación química? Logre una precisión de 700 °C para el carbono

- ¿En qué se diferencian los hornos de mufla eléctricos de los no eléctricos? Elija el horno adecuado para su laboratorio

- ¿Cómo se utilizan los hornos mufla en las industrias de la cerámica y el vidrio? Esencial para el procesamiento a altas temperaturas

- ¿Cómo facilitan los hornos de alta temperatura los catalizadores ZnZrOx e InZrOx? Optimice la síntesis de su solución sólida

- ¿Qué condiciones ambientales críticas proporciona un horno mufla para el hierro fundido de aluminio? Optimice su tratamiento térmico

- ¿Cuál es la función de un horno programable de laboratorio en el análisisProximate de biomasa? Optimice la caracterización de su combustible

- ¿Cuál es la función principal de un horno mufla en la preparación de g-C3N4/Bi2WO6? Guía experta de síntesis térmica