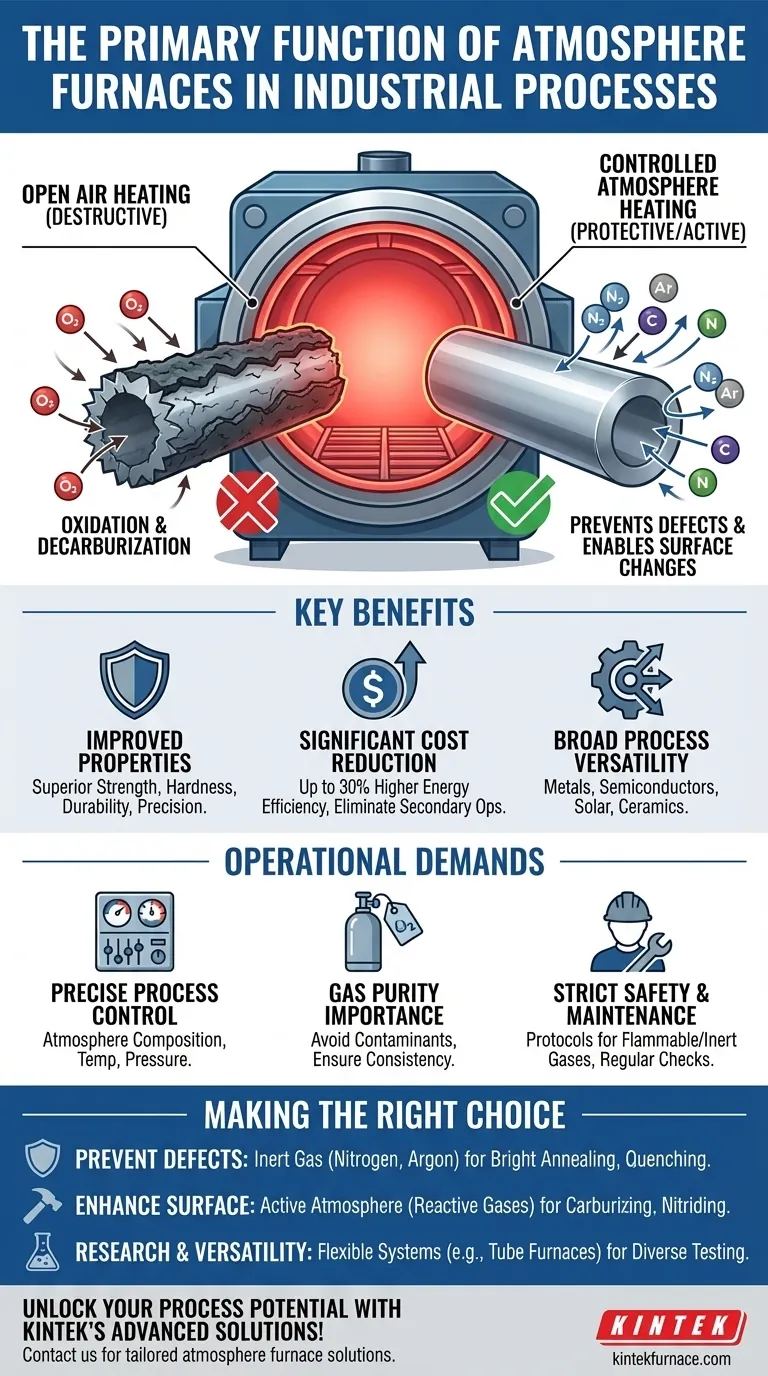

En esencia, un horno de atmósfera es una cámara especializada de alta temperatura que permite el control preciso del ambiente gaseoso que rodea un material durante el tratamiento térmico. Su función principal es calentar un material mientras lo protege simultáneamente de reacciones químicas no deseadas, como la oxidación y el óxido, o introducir intencionadamente reacciones específicas para mejorar las propiedades del material.

La información crucial es que para muchos materiales avanzados, el acto de calentar es inseparable del entorno químico en el que ocurre. Un horno de atmósfera no se trata solo de aplicar calor; se trata de usar una atmósfera controlada para dictar el resultado químico del proceso de calentamiento, previniendo daños y permitiendo transformaciones específicas.

El problema central: ¿Por qué el tratamiento térmico necesita una atmósfera controlada?

Calentar materiales, especialmente metales, al aire libre puede ser destructivo. Las altas temperaturas actúan como catalizador de reacciones químicas rápidas y no deseadas con la atmósfera ambiente.

Prevención de reacciones destructivas

A altas temperaturas, el oxígeno del aire reacciona agresivamente con muchos materiales. En los aceros, esto conduce a dos problemas comunes:

- Oxidación: La formación de una escama rugosa y oscura en la superficie del metal, que compromete su acabado y precisión dimensional.

- Descarburación: La pérdida de contenido de carbono de la superficie del acero, lo que lo hace más blando y débil.

Un horno de atmósfera evita esto reemplazando el aire con una mezcla controlada de gases que no reaccionan negativamente con el material.

Posibilitando cambios químicos específicos

Más allá de la mera protección, estos hornos pueden usar una atmósfera activa para cambiar intencionalmente la química de la superficie de un material.

Al introducir gases específicos a altas temperaturas, se pueden realizar procesos como la carburación gaseosa (adición de carbono a la superficie) o la carbonitruración (adición de carbono y nitrógeno). Esto crea una capa exterior dura y resistente al desgaste en un componente, mientras que mantiene el núcleo interior resistente y dúctil.

Beneficios clave del uso de un horno de atmósfera

El control de la atmósfera desbloquea mejoras significativas tanto en el producto final como en el propio proceso de fabricación.

Propiedades mejoradas del material

Al prevenir defectos como la oxidación y permitir mejoras superficiales como la carburación, el producto final exhibe una resistencia, dureza y durabilidad superiores. Esta precisión garantiza que los materiales cumplan consistentemente con las estrictas especificaciones de ingeniería.

Reducción significativa de costos

Los hornos de atmósfera ofrecen un camino directo hacia el ahorro de costos. Al optimizar la retención y distribución del calor, pueden lograr una eficiencia energética hasta un 30% mayor en comparación con los hornos convencionales de aire libre.

Además, al eliminar los defectos superficiales, reducen la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como la limpieza, el esmerilado o el mecanizado de una capa dañada.

Amplia versatilidad del proceso

La capacidad de crear diferentes atmósferas hace que estos hornos sean increíblemente versátiles. Son herramientas críticas en una amplia gama de industrias, que incluyen:

- Procesamiento de metales y materiales

- Fabricación de semiconductores y componentes electrónicos

- I+D de células solares y nuevas energías

- Producción de cerámica y vidrio

Comprender las exigencias operativas

Si bien es potente, un horno de atmósfera es un instrumento de precisión que exige una operación cuidadosa para ofrecer resultados de calidad y garantizar la seguridad.

La necesidad de un control preciso del proceso

Estos no son dispositivos de "configurar y olvidar". Lograr el resultado deseado requiere un monitoreo y una gestión continuos de las condiciones internas del horno. Esto incluye mantener la composición atmosférica correcta, la uniformidad de la temperatura y la presión interna.

La importancia de la pureza del gas

El éxito del proceso de tratamiento térmico está directamente relacionado con la pureza de los gases utilizados para crear la atmósfera. Las impurezas en el suministro de gas pueden introducir contaminantes, lo que lleva a lotes fallidos y propiedades inconsistentes del material.

Protocolos estrictos de seguridad y mantenimiento

Operar a altas temperaturas con atmósferas controladas, que pueden involucrar gases inflamables o inertes, requiere protocolos de seguridad estrictos para proteger a los operadores y equipos. El mantenimiento regular es esencial para garantizar que los sellos estén herméticos, los sensores sean precisos y los sistemas de seguridad funcionen.

Elegir la opción correcta para su proceso

Su objetivo específico determinará el tipo de atmósfera y el enfoque operativo que necesita.

- Si su objetivo principal es prevenir defectos: Use un gas inerte como nitrógeno o argón para crear una atmósfera protectora no reactiva para procesos como el recocido brillante o el enfriamiento.

- Si su objetivo principal es mejorar las propiedades de la superficie: Necesitará una atmósfera activa con una mezcla precisa de gases reactivos para procesos como la carburación o la nitruración.

- Si su objetivo principal es la investigación y la versatilidad: Busque un sistema de horno, como un horno de tubo, que ofrezca configuraciones flexibles para probar varios materiales, temperaturas y composiciones de gas.

En última instancia, dominar la atmósfera del horno le da control directo sobre las características finales y la calidad de su material.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Calentar materiales en un ambiente gaseoso controlado para prevenir reacciones no deseadas o permitir cambios químicos específicos. |

| Beneficios clave | Mejora de las propiedades del material (por ejemplo, resistencia, dureza), hasta un 30% más de eficiencia energética, reducción de costes al eliminar defectos y versatilidad de procesos en diversas industrias. |

| Aplicaciones comunes | Procesamiento de metales, fabricación de semiconductores, I+D de células solares, producción de cerámica y vidrio. |

| Consideraciones operativas | Requiere un control preciso de la composición atmosférica, la temperatura y la presión; la pureza del gas es fundamental; son necesarios protocolos estrictos de seguridad y mantenimiento. |

¡Desbloquee todo el potencial de sus procesos industriales con las avanzadas soluciones de hornos de atmósfera de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del material. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente