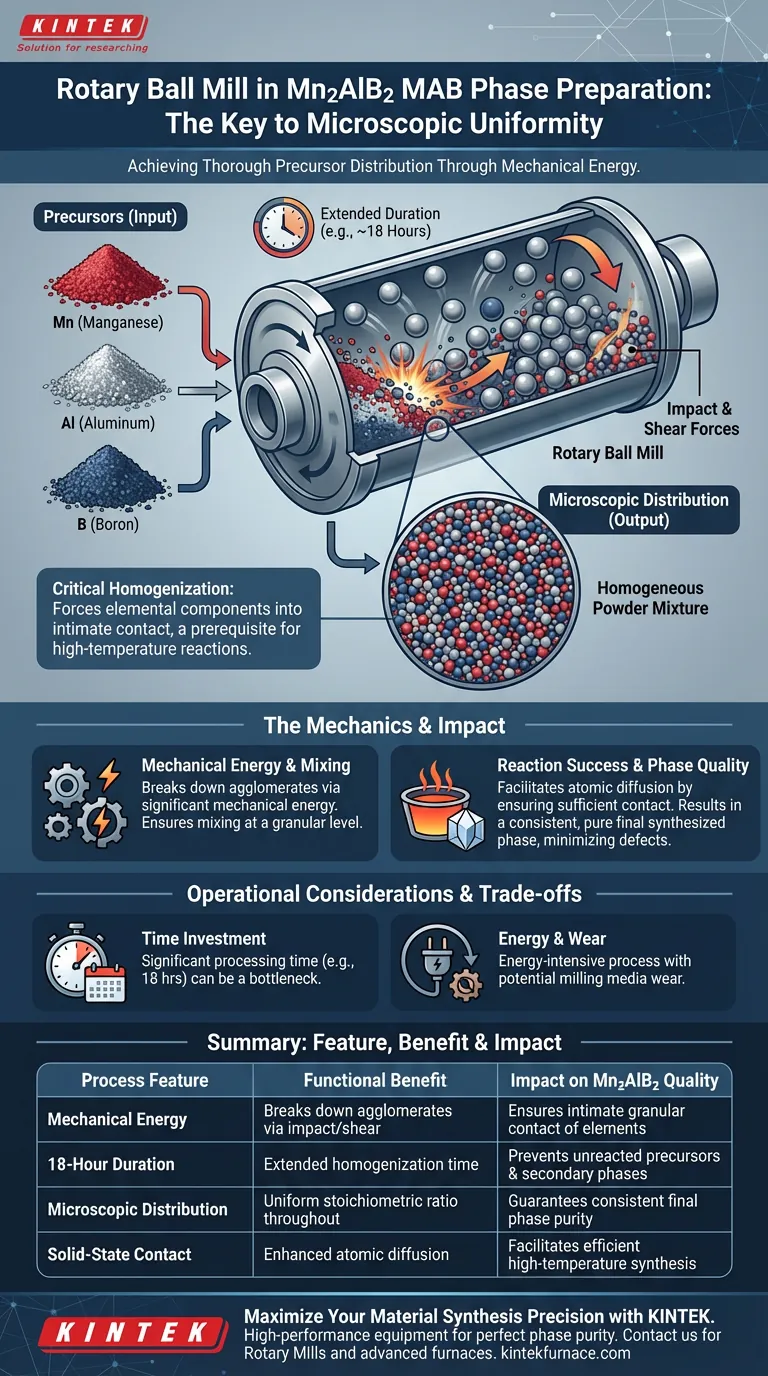

El propósito principal de usar un molino de bolas rotatorio en la preparación del polvo de fase MAB de Mn2AlB2 es lograr una distribución microscópica completa de los componentes precursores. Al aplicar energía mecánica durante un período prolongado, típicamente alrededor de 18 horas, el molino asegura que los polvos de manganeso, aluminio y boro se mezclen de manera mucho más uniforme de lo que se podría lograr con una simple mezcla.

La molienda rotatoria con bolas actúa como un paso crítico de homogeneización que fuerza a los componentes elementales a un contacto íntimo. Esta uniformidad microscópica es el requisito previo para reacciones exitosas a alta temperatura, asegurando que la fase sintetizada final sea consistente y pura.

La Mecánica de la Homogeneización

Utilizando Energía Mecánica

El molino de bolas rotatorio no se limita a remover los ingredientes; imparte una energía mecánica significativa a la mezcla de polvos.

A medida que el molino gira, las fuerzas de impacto y cizallamiento rompen los aglomerados de partículas. Esto obliga a los elementos dispares —manganeso, aluminio y boro— a mezclarse a nivel granular.

Logrando Distribución Microscópica

El objetivo de este proceso es la distribución microscópica uniforme.

En la síntesis en estado sólido, tener la composición promedio correcta no es suficiente; los elementos deben mezclarse perfectamente a escala microscópica. El proceso de molienda con bolas asegura que cada región distinta de la mezcla de polvos contenga la proporción estequiométrica correcta de elementos.

Impacto en el Éxito de la Reacción

Facilitando el Contacto

Para que ocurran las reacciones en estado sólido, las partículas reactivas deben estar en contacto físico para permitir la difusión atómica.

La duración prolongada de la molienda asegura que todos los elementos estén en contacto suficiente entre sí. Esta proximidad es vital para que el posterior tratamiento térmico a alta temperatura proceda de manera eficiente.

Asegurando la Calidad de la Fase Final

El resultado final de esta rigurosa mezcla es la homogeneidad de la fase sintetizada final.

Sin la mezcla íntima proporcionada por el molino de bolas, el producto final probablemente contendría precursores sin reaccionar o fases secundarias no deseadas. El procesamiento mecánico minimiza estos defectos, lo que lleva a una fase MAB de Mn2AlB2 más pura.

Consideraciones Operativas y Compensaciones

Inversión de Tiempo

Una consideración clave en este proceso es la duración requerida para la efectividad.

La referencia señala específicamente un tiempo de procesamiento prolongado, como 18 horas. Esto hace que el paso de molienda sea una inversión de tiempo significativa en el ciclo de producción general, actuando como un posible cuello de botella para un rendimiento rápido.

Energía y Desgaste

La dependencia de la energía mecánica continua implica una compensación en términos de consumo de energía.

Si bien es necesario para la calidad, el proceso consume mucha energía en comparación con métodos de mezcla más simples. Además, la acción mecánica puede introducir desgaste en los medios de molienda, lo que requiere una monitorización cuidadosa para evitar la contaminación (aunque la contaminación no se detalla explícitamente en la referencia, es una implicación estándar de la molienda mecánica).

Optimizando su Estrategia de Síntesis

Para asegurar los mejores resultados al sintetizar Mn2AlB2, alinee sus parámetros de procesamiento con sus requisitos de calidad.

- Si su enfoque principal es la Alta Pureza de Fase: Adhiérase estrictamente a tiempos de molienda prolongados (por ejemplo, 18 horas) para garantizar el contacto microscópico de los elementos requerido para un producto final homogéneo.

- Si su enfoque principal es la Consistencia del Proceso: Estandarice la entrada de energía mecánica y la duración en todos los lotes para asegurar una distribución estequiométrica reproducible.

La molienda mecánica exhaustiva es el paso fundamental que dicta el éxito de todo el proceso de síntesis.

Tabla Resumen:

| Característica del Proceso | Beneficio Funcional | Impacto en la Calidad del Mn2AlB2 |

|---|---|---|

| Energía Mecánica | Rompe aglomerados a través de impacto/cizallamiento | Asegura el contacto granular íntimo de los elementos |

| Duración de 18 Horas | Tiempo de homogeneización prolongado | Previene precursores sin reaccionar y fases secundarias |

| Distribución Microscópica | Proporción estequiométrica uniforme en todo | Garantiza una pureza de fase final consistente |

| Contacto en Estado Sólido | Difusión atómica mejorada | Facilita una síntesis eficiente a alta temperatura |

Maximice la Precisión de su Síntesis de Materiales con KINTEK

Los materiales de alto rendimiento como las fases MAB de Mn2AlB2 exigen una preparación y un procesamiento térmico rigurosos. KINTEK proporciona el equipo de vanguardia necesario para lograr una pureza y consistencia de fase perfectas. Respaldados por I+D y fabricación expertos, ofrecemos Molinos Rotatorios, Hornos Mufla, Tubo, Vacío y Sistemas CVD de última generación, todos personalizables a sus necesidades específicas de investigación o industriales.

No permita que una mezcla inconsistente o gradientes térmicos comprometan sus resultados. Contacte a KINTEK hoy mismo para descubrir cómo nuestros hornos de laboratorio y soluciones de molienda avanzados pueden optimizar su flujo de trabajo de producción.

Guía Visual

Referencias

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Por qué se prefiere un horno de secado por aire forzado de sobremesa para nanomateriales a base de microalgas? Mejora la calidad del polvo

- ¿Por qué se requieren crisoles de cerámica para la calcinación a alta temperatura de dolomita? Garantizar resultados de alta pureza

- ¿Cuáles son las funciones principales de los crisoles de grafito de alta pureza? Optimización de la pureza y eficiencia de la aleación Mg-Zn-xSr

- ¿Cuáles son las funciones principales de un reactor de flujo de cuarzo? Mejora la precisión en la investigación de oxidación

- ¿Cuál es la función de un reactor hidrotermal mejorado con agitación magnética? Optimizar el rendimiento de la síntesis de MoS2/C

- ¿Cuáles son las funciones estructurales del recipiente de vidrio de cuarzo de doble cámara? Optimización del análisis de vapor de aleación de magnesio

- ¿Por qué se seleccionan los botes largos de alúmina como contenedores de muestras para experimentos de refinación por zonas? Optimizar la purificación de materiales

- ¿Cómo estabilizan los tubos de alúmina de alta pureza con múltiples orificios las pruebas de CV? Mejore la precisión de los datos con las soluciones KINTEK