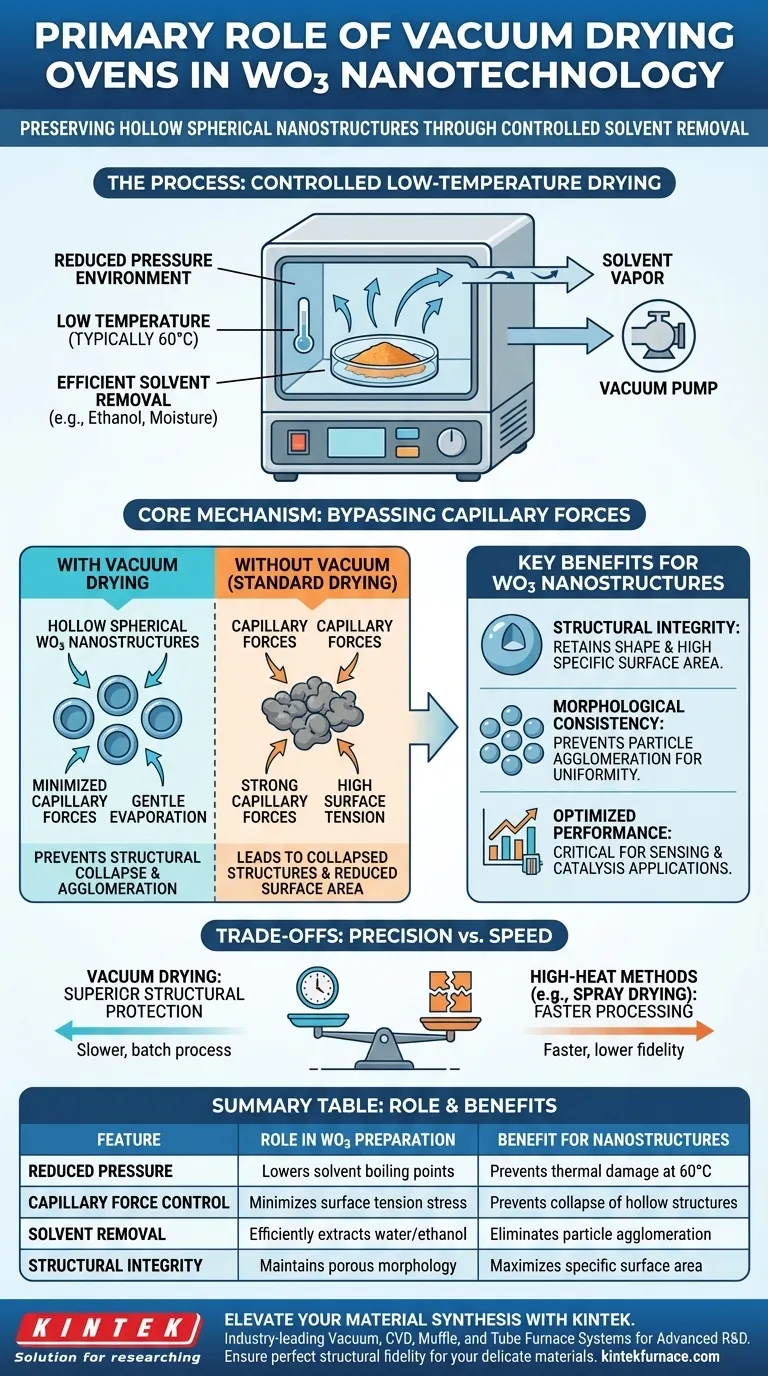

El papel principal de un horno de secado al vacío en este contexto es eliminar los disolventes, como la humedad y el etanol, de los precursores de WO3 a una temperatura baja controlada, típicamente 60 grados Celsius. Al crear un entorno de baja presión, el horno permite la evaporación sin calor elevado, protegiendo las delicadas nanoestructuras del daño térmico o el estrés físico.

Conclusión principal: El proceso de secado al vacío es esencial para evitar los efectos destructivos de las fuerzas capilares durante la deshidratación. Al reducir la presión, se asegura que las nanoestructuras esféricas huecas conserven su forma y alta área superficial específica en lugar de colapsar o agruparse.

La mecánica de la preservación estructural

Minimización de las fuerzas capilares

Cuando el líquido se evapora de un material poroso a presión atmosférica estándar, la tensión superficial crea fuertes fuerzas capilares.

Estas fuerzas tiran de las paredes de los poros juntas, lo que a menudo conduce al colapso de estructuras huecas frágiles. El secado al vacío reduce significativamente estas fuerzas, permitiendo que el disolvente salga sin aplastar la nanoestructura.

Evaporación a baja temperatura

El entorno de vacío reduce el punto de ebullición de disolventes como el etanol y el agua.

Esto permite una evaporación rápida a temperaturas mucho más bajas, como los 60 grados Celsius mencionados. Este secado "suave" es fundamental porque el calor elevado puede alterar la fase química o la morfología del precursor antes de que se estabilice.

Optimización de la morfología del material

Prevención de la aglomeración

En la síntesis de nanoestructuras, las partículas tienen una tendencia natural a agruparse o aglomerarse.

El secado al vacío evita que las partículas se adhieran entre sí durante la fase de secado. Este aislamiento es vital para mantener esferas individuales y distintas en lugar de una masa fusionada.

Preservación del área superficial específica

El rendimiento del WO3 en aplicaciones (como sensores o catálisis) depende en gran medida de su área superficial específica.

Al prevenir el colapso estructural y el bloqueo de poros, el secado al vacío maximiza el área superficial disponible. Asegura que el material final mantenga la morfología porosa requerida para un alto rendimiento.

Comprensión de las compensaciones

Velocidad del proceso frente a fidelidad estructural

Si bien el secado al vacío proporciona una protección estructural superior, generalmente es un proceso más lento y orientado a lotes en comparación con técnicas de alto calor como el secado por aspersión.

Se sacrifica la velocidad de procesamiento por la integridad estructural. Para nanoestructuras de alta precisión, esta compensación suele ser necesaria, pero puede representar un cuello de botella en la fabricación a gran escala.

Complejidad del equipo

El secado al vacío requiere mantener un sistema sellado y operar bombas de vacío.

Esto introduce más complejidad y requisitos de mantenimiento que un horno de convección estándar. Sin embargo, sin este equipo, lograr la morfología hueca requerida a menudo es imposible.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de sus nanoestructuras de WO3, aplique las siguientes pautas:

- Si su principal objetivo es maximizar el área superficial: Confíe en el secado al vacío para prevenir el colapso capilar y asegurar que los poros permanezcan abiertos y accesibles.

- Si su principal objetivo es la consistencia morfológica: Utilice el método de vacío para prevenir la aglomeración de partículas, asegurando esferas huecas uniformes en lugar de grumos irregulares.

La etapa de secado al vacío no es simplemente un paso de deshidratación; es una técnica de preservación estructural que define la calidad final del nanomaterial.

Tabla resumen:

| Característica | Papel en la preparación de WO3 | Beneficio para las nanoestructuras |

|---|---|---|

| Presión reducida | Reduce los puntos de ebullición del disolvente | Previene el daño térmico a 60 °C |

| Control de la fuerza capilar | Minimiza el estrés de la tensión superficial | Previene el colapso de estructuras huecas |

| Eliminación de disolventes | Extrae eficientemente agua/etanol | Elimina la aglomeración de partículas |

| Integridad estructural | Mantiene la morfología porosa | Maximiza el área superficial específica |

Mejore la síntesis de su material con KINTEK

La precisión en la preparación de nanoestructuras requiere equipos térmicos especializados. KINTEK ofrece sistemas líderes en la industria de hornos de vacío, CVD, mufla y tubulares diseñados para cumplir con las rigurosas demandas de I+D avanzada. Nuestras soluciones de laboratorio personalizables de alta temperatura garantizan que mantenga una fidelidad estructural y un área superficial perfectas para sus materiales más delicados.

¿Listo para optimizar sus procesos de secado y sinterización? Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo la excelencia en fabricación de KINTEK puede satisfacer sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino

- ¿Cuál es la función de un horno de secado de temperatura constante de laboratorio? Preservación de la integridad de los nanocatalizadores magnéticos

- ¿Cuál es el papel de los precursores hidratados en la síntesis de nanohojas de Mn3O4? Lograr un control dimensional a nivel atómico

- ¿Cómo convierte el sistema de reformado catalítico con vapor el gas residual de refinería en gas de síntesis para SOFC? Maximizar la energía residual

- ¿Qué papel juega una etapa de calentamiento oscilante en el crecimiento de películas delgadas de WO3? Control de la cinética y la orientación cristalina

- ¿Cuál es el propósito principal del recocido? Una guía para controlar las propiedades de los materiales

- ¿Qué papel juega un horno de vacío en el postratamiento de recubrimientos de nano-hidroxiapatita? Garantizar la integridad sin grietas

- ¿Por qué la adición de nanopartículas de plata es fundamental para las películas de Ag2Se? Desbloquea un alto rendimiento termoeléctrico