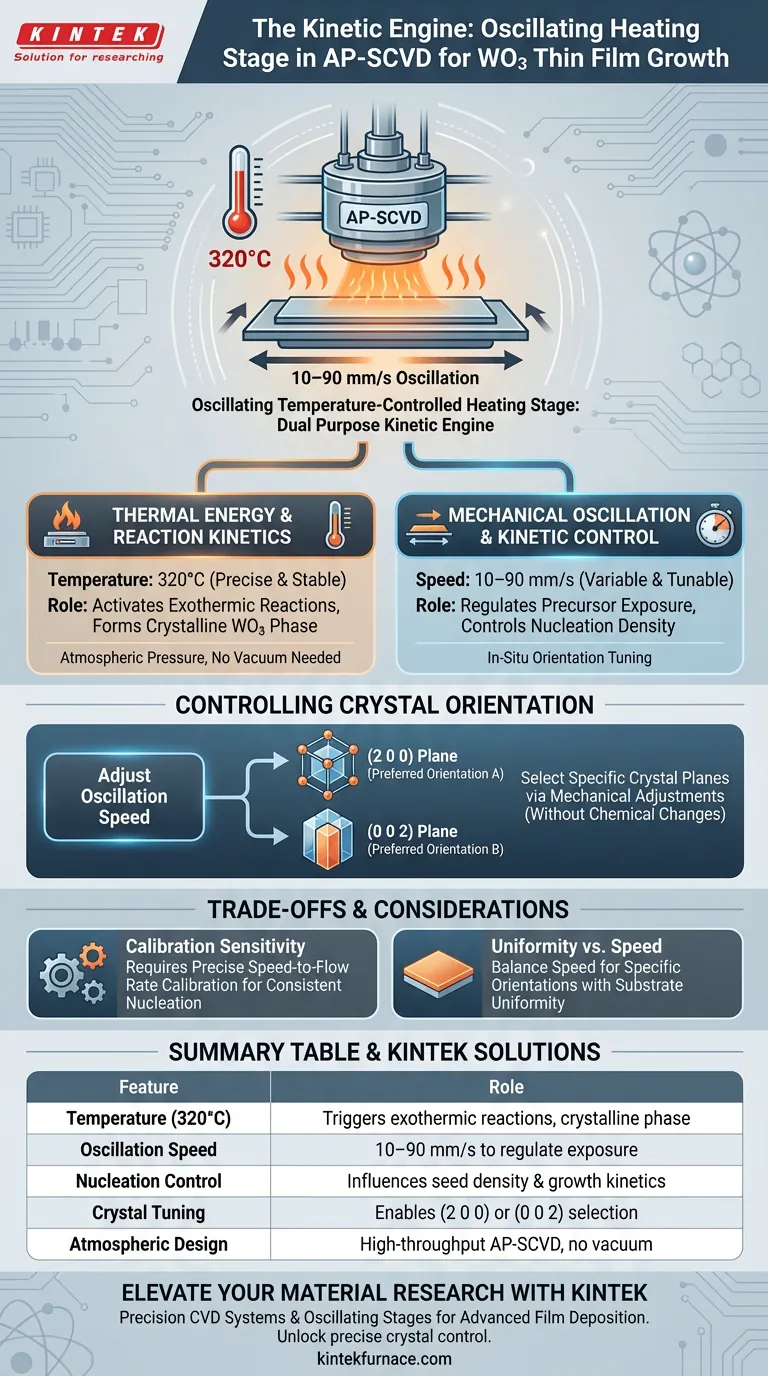

La etapa de calentamiento oscilante controlada por temperatura actúa como el motor cinético de todo el proceso de deposición. Cumple un doble propósito: proporcionar la energía térmica precisa requerida para desencadenar reacciones químicas y utilizar el movimiento mecánico para dictar cómo nuclea y crece la película. Al mantener estrictamente el sustrato a 320 °C mientras oscila a velocidades específicas (10-90 mm/s), este componente le permite controlar la orientación cristalina de las películas delgadas de trióxido de tungsteno (WO3) sin alterar los precursores químicos.

Al acoplar energía térmica constante con velocidad mecánica variable, este sistema permite el ajuste in situ de las propiedades del material. Cambia el mecanismo de control de la composición química a la cinética física, lo que permite la selección de planos cristalinos específicos simplemente ajustando el movimiento de la etapa.

Energía Térmica y Cinética de Reacción

El primer papel de la etapa de calentamiento es la termodinámica fundamental. Sin un control preciso de la temperatura, el proceso de deposición química en fase de vapor no puede iniciarse eficazmente.

Activación de Reacciones Exotérmicas

La etapa crea el entorno necesario para la formación de películas manteniendo el sustrato a 320 °C.

Esta temperatura específica es crítica. Proporciona la energía térmica requerida para inducir las reacciones exotérmicas que forman la fase cristalina del WO3.

Eliminación de Dependencias del Vacío

Dado que esto ocurre en un sistema de Deposición Química en Fase de Vapor Espacial a Presión Atmosférica (AP-SCVD), la etapa de calentamiento opera en un entorno abierto.

Este diseño admite el suministro continuo de precursores sin la necesidad de complejas bombas de vacío o cámaras de reacción selladas.

El Papel de la Oscilación Mecánica

El aspecto "oscilante" de la etapa es donde el sistema se diferencia de los métodos de deposición estáticos. Convierte el movimiento físico de la muestra en una variable para controlar el crecimiento.

Regulación de la Exposición a Precursores

La etapa mueve el sustrato de un lado a otro debajo del cabezal del reactor mediante un movimiento alternativo.

Esta oscilación dicta la duración exacta en que el sustrato está expuesto a los gases precursores.

Impacto en la Densidad de Nucleación

Al ajustar la velocidad de oscilación entre 10 y 90 mm/s, se influye directamente en la cinética de crecimiento.

Velocidades más altas o más bajas cambian el tiempo de exposición. Esta variación modifica la densidad de nucleación, determinando cuántas semillas de cristal se forman en la superficie.

Control de la Orientación Cristalina

El valor final de esta etapa de calentamiento radica en su capacidad para determinar la alineación estructural de la película delgada.

Ajuste de Orientación In Situ

Puede seleccionar orientaciones cristalinas específicas puramente a través de ajustes mecánicos.

Manipulando la velocidad de oscilación, el sistema promueve el crecimiento a lo largo de planos preferidos.

Selección de Planos Específicos

La referencia principal destaca que este mecanismo permite el control sobre orientaciones específicas, como los planos (2 0 0) o (0 0 2).

Esto permite la personalización de las propiedades de la película para adaptarlas a aplicaciones específicas.

Comprensión de las Compensaciones

Si bien la etapa oscilante ofrece alto rendimiento y flexibilidad, introduce consideraciones operativas específicas.

Sensibilidad de Calibración

El vínculo entre la velocidad de oscilación y la calidad de la película es directo y sensible.

Si la velocidad no se calibra con precisión al caudal del precursor, corre el riesgo de una densidad de nucleación inconsistente.

Uniformidad vs. Velocidad

Si bien el sistema está diseñado para la uniformidad en áreas grandes, velocidades de oscilación extremas podrían teóricamente interrumpir el flujo laminar de gases en la atmósfera abierta.

Los operadores deben equilibrar la necesidad de orientaciones cristalinas específicas con el requisito de un espesor de película uniforme en todo el sustrato.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la etapa de calentamiento oscilante, alinee su configuración con sus requisitos de material específicos.

- Si su enfoque principal es la Iniciación de Reacciones: Asegúrese de que la etapa esté calibrada para mantener una temperatura estable de 320 °C para desencadenar de manera confiable las reacciones exotérmicas necesarias.

- Si su enfoque principal es la Orientación Cristalina: Varíe la velocidad de oscilación entre 10 y 90 mm/s para favorecer selectivamente los planos (2 0 0) o (0 0 2).

- Si su enfoque principal es el Rendimiento: Aproveche la oscilación alternativa para procesar sustratos de área grande de forma continua sin romper un sello de vacío.

Dominar la velocidad de su etapa de calentamiento es tan crítico como seleccionar los precursores químicos adecuados para películas de WO3 de alta calidad.

Tabla Resumen:

| Característica | Papel en el Crecimiento de Películas Delgadas de WO3 |

|---|---|

| Temperatura (320 °C) | Desencadena reacciones exotérmicas para la formación de fase cristalina |

| Velocidad de Oscilación | Varía entre 10 y 90 mm/s para regular el tiempo de exposición al precursor |

| Control de Nucleación | Influye en la densidad de semillas y la cinética de crecimiento de la película a través del movimiento |

| Ajuste Cristalino | Permite la selección de planos (2 0 0) o (0 0 2) sin cambios químicos |

| Diseño Atmosférico | Elimina la dependencia del vacío para AP-SCVD de alto rendimiento |

Mejore su Investigación de Materiales con KINTEK

La precisión es la columna vertebral de la deposición de películas delgadas de alta calidad. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, incluidas soluciones especializadas para procesos de alta temperatura de laboratorio. Ya sea que necesite una etapa oscilante para AP-SCVD o un horno totalmente personalizable para requisitos de materiales únicos, nuestro equipo de ingeniería está listo para ayudarle.

Desbloquee un control preciso sobre sus orientaciones cristalinas hoy mismo.

Contacte a los Expertos de KINTEK

Guía Visual

Referencias

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es el papel de los hornos de alta precisión en el tratamiento térmico de Inconel 718? Domine la ingeniería de la microestructura

- ¿Por qué se requiere gas argón de alta pureza para la síntesis de MTO? Asegura la estabilidad en la catálisis organometálica de renio

- ¿Cómo influye un dispositivo de calentamiento a temperatura constante en la lixiviación de tierras raras? Aumente la eficiencia de extracción al 95,72%

- ¿Cuáles son las aplicaciones principales de un horno de secado a temperatura constante? Modificación de Selenio de Biochar Maestro

- ¿Por qué es necesario un tratamiento térmico de 800 °C para la fabricación aditiva de Ti6Al4V? Desbloquea la ductilidad y alivia el estrés

- ¿Por qué se requiere un horno de alta precisión para la síntesis de Li22Sn5? Garantizar la estabilidad de la aleación de fase pura

- ¿Cómo afecta el método de sinterización enterrada al rendimiento de las cerámicas BCZT? Optimice su sinterización para obtener la máxima piezoelectricidad

- ¿Cuál es el propósito principal de diseño de los hornos eléctricos industriales para el acero SA-178 Gr A? Garantizar la fiabilidad del extremo de la tubería