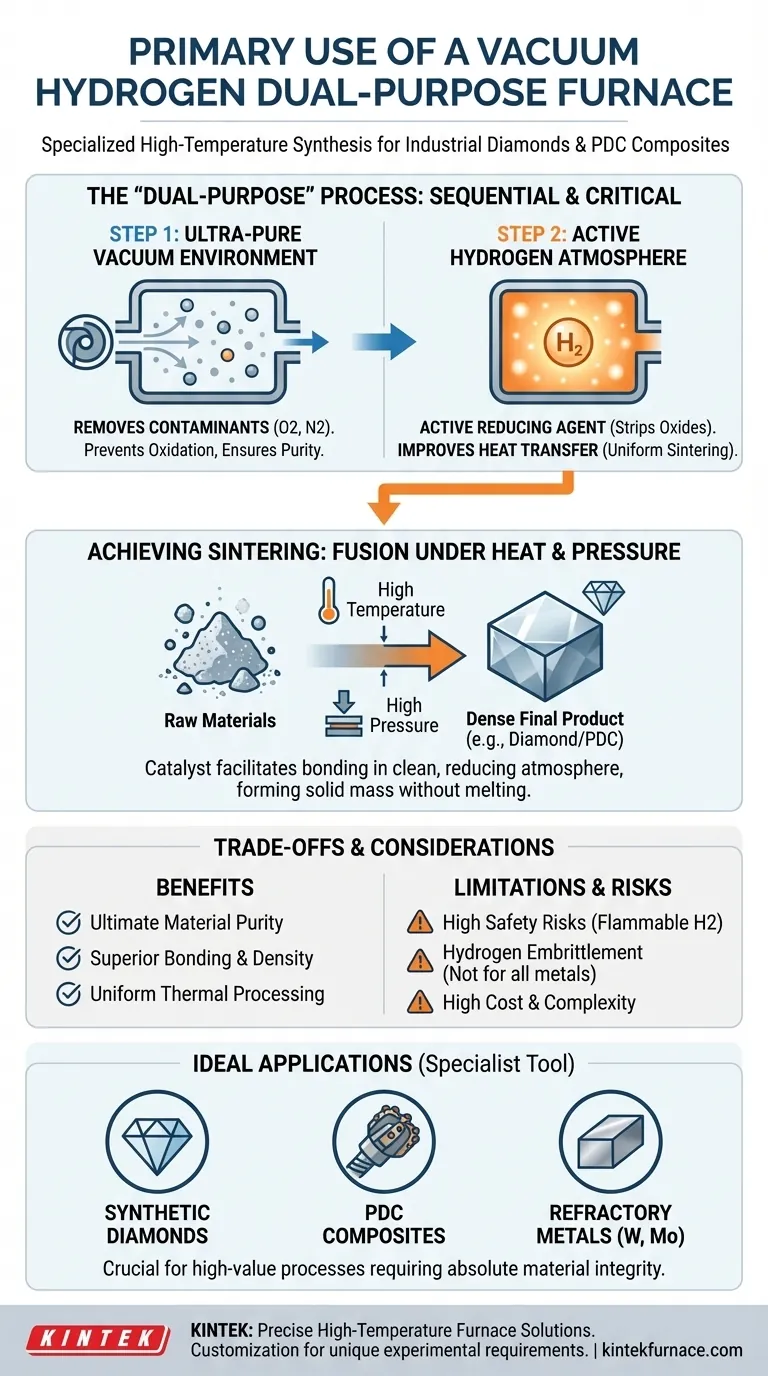

En su esencia, un horno de doble propósito de vacío-hidrógeno es una herramienta altamente especializada diseñada principalmente para la síntesis a alta temperatura y alta presión de diamantes industriales y láminas compuestas de diamante policristalino (PDC). Esto se logra creando primero un vacío ultralimpio para eliminar contaminantes y luego introduciendo una atmósfera de hidrógeno controlada para facilitar el proceso de sinterizado.

La naturaleza de "doble propósito" del horno es su característica distintiva. Aprovecha el vacío para lograr la máxima pureza y una atmósfera de hidrógeno para ayudar activamente en la unión química y física de los materiales, una combinación esencial para la fabricación de compuestos avanzados y materiales sintéticos.

Deconstruyendo la Tecnología de "Doble Propósito"

Para comprender por qué este horno es crítico para aplicaciones como la síntesis de diamantes, debe entender los distintos roles de sus dos entornos operativos: vacío e hidrógeno. No son intercambiables; son pasos secuenciales en un proceso sofisticado.

El Papel del Vacío: Creando un Entorno Ultra-Puro

El paso inicial en cualquier proceso es crear un vacío profundo dentro de la cámara del horno. Esto elimina prácticamente todos los gases atmosféricos, especialmente oxígeno y nitrógeno.

Este no es un paso pasivo. La eliminación de estos gases reactivos es crucial para prevenir la oxidación y contaminación de las materias primas, típicamente polvos finos. Cualquier oxidación en la superficie de las partículas de polvo puede inhibir una unión adecuada, lo que lleva a un producto final débil o defectuoso.

El Papel del Hidrógeno: Una Atmósfera de Procesamiento Activa

Una vez que la cámara es purificada por el vacío, se introduce gas hidrógeno de alta pureza. El hidrógeno cumple dos funciones críticas que el vacío por sí solo no puede.

Primero, el hidrógeno actúa como un potente agente reductor. Elimina activamente cualquier óxido superficial residual de las partículas de polvo, creando superficies excepcionalmente limpias que están listas para fusionarse.

Segundo, proporciona un medio para una transferencia de calor uniforme. En un vacío puro, la transferencia de calor se limita a la radiación, que puede no ser uniforme. El gas hidrógeno mejora la conducción térmica, asegurando que toda la pieza de trabajo alcance y mantenga la temperatura objetivo precisa requerida para el sinterizado.

Cómo se logra el Sinterizado

El sinterizado es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

En este horno, un metal catalizador (como el cobalto) a menudo se mezcla con polvo de diamante o carburo de tungsteno. Bajo un calor y una presión inmensos, y en la atmósfera de hidrógeno limpia y reductora, el catalizador facilita la fusión de las partículas de polvo en un producto final denso, sólido e increíblemente duro.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, esta tecnología no es una solución universal. Su especificidad conlleva consideraciones operativas significativas.

Riesgos de Seguridad Inherentes

El hidrógeno es un gas altamente inflamable y explosivo. Operar un horno de vacío-hidrógeno requiere protocolos de seguridad estrictos, infraestructura de instalaciones especializada para el manejo de gases y personal altamente capacitado para mitigar los riesgos inherentes.

Compatibilidad de Materiales y Fragilidad

La atmósfera de hidrógeno que es tan beneficiosa para algunos materiales puede ser destructiva para otros. Ciertos metales, incluyendo muchos tipos de acero, pueden sufrir de fragilidad por hidrógeno, donde los átomos de hidrógeno se difunden en el metal y reducen significativamente su ductilidad y resistencia. Esto hace que el horno no sea adecuado para el tratamiento térmico de uso general de estas aleaciones.

Alto Costo y Complejidad

Estas no son máquinas simples. Los hornos de vacío-hidrógeno representan una inversión de capital significativa y tienen altos costos operativos debido a la necesidad de hidrógeno de alta pureza, sistemas de control complejos y medidas de seguridad robustas. Su uso se justifica solo para procesos de fabricación de alto valor donde la integridad absoluta del material no es negociable.

Aplicando Esto a su Proceso

Elegir la tecnología de procesamiento térmico adecuada depende enteramente de su material y su objetivo final. Este horno es una herramienta especializada, no un generalista.

- Si su enfoque principal es la producción de diamantes sintéticos o compuestos de PDC: Este horno es la tecnología estándar de la industria requerida para lograr la pureza y la calidad de sinterizado necesarias.

- Si su enfoque principal es el sinterizado de metales refractarios como el tungsteno o el molibdeno: La combinación de un vacío para el desgasificado y una atmósfera de hidrógeno para la desoxidación es crítica para lograr una pieza final completamente densa y de alto rendimiento.

- Si su enfoque principal es el tratamiento térmico general o la soldadura de aceros comunes: Un horno solo de vacío más simple y rentable es la elección correcta para evitar el riesgo de fragilidad por hidrógeno.

En última instancia, comprender los roles distintos del vacío y el hidrógeno le permite seleccionar la condición atmosférica precisa que su material necesita para tener éxito.

Tabla resumen:

| Característica | Función en el Proceso | Beneficio |

|---|---|---|

| Entorno de Vacío | Elimina contaminantes como el oxígeno | Previene la oxidación, asegura la pureza del material |

| Atmósfera de Hidrógeno | Actúa como agente reductor y medio de transferencia de calor | Facilita el sinterizado, mejora la uniformidad de la unión |

| Operación de Doble Propósito | Pasos secuenciales de vacío e hidrógeno | Permite la síntesis de alta pureza de diamantes y compuestos |

| Consideraciones de Seguridad | Requiere protocolos estrictos para el manejo de hidrógeno | Mitiga los riesgos de inflamabilidad y explosiones |

Desbloquee el Poder de la Precisión con los Hornos de Alta Temperatura de KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si está trabajando en la producción de diamantes sintéticos, el sinterizado de metales refractarios u otros procesos de alto valor, nuestros hornos de doble propósito de vacío-hidrógeno pueden ofrecer la pureza y el rendimiento que necesita. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus desafíos específicos y mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas