En esencia, el uso principal de un horno de inducción en la fabricación es fundir metales con una velocidad, eficiencia y precisión excepcionales. Esta tecnología es la piedra angular de las fundiciones modernas y las instalaciones de procesamiento de metales, especialmente para producir aleaciones de acero, aluminio, cobre y metales preciosos de alta calidad.

Si bien muchos procesos industriales pueden fundir metal, el problema central es hacerlo de manera limpia, eficiente y con el control absoluto necesario para los materiales modernos. Los hornos de inducción resuelven esto utilizando campos electromagnéticos para calentar el metal directamente desde el interior, lo que los convierte en una herramienta indispensable para la fabricación de alta calidad.

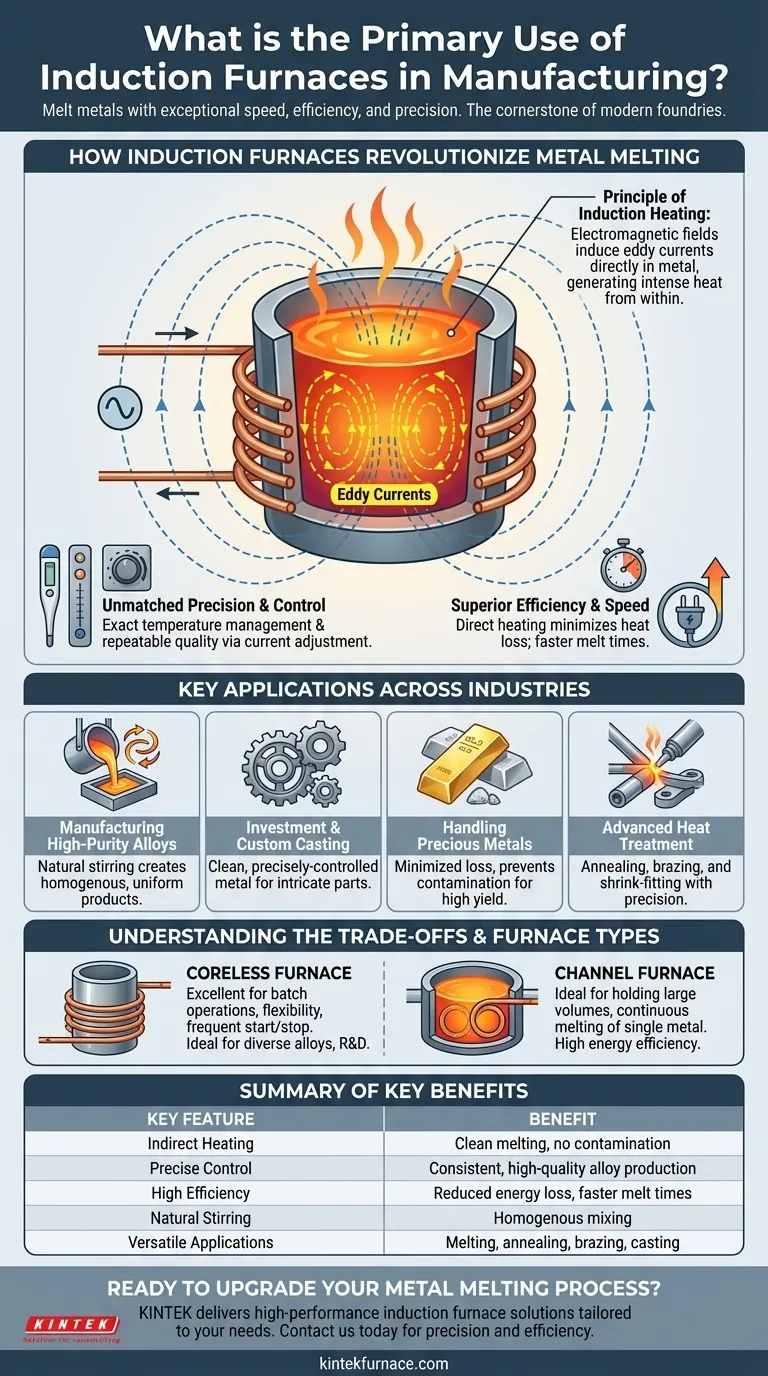

Cómo los hornos de inducción revolucionan la fusión de metales

El valor de un horno de inducción no reside solo en su capacidad para fundir metal, sino en cómo lo logra. El proceso es fundamentalmente diferente de los hornos tradicionales calentados por combustible o de arco, ofreciendo ventajas distintas.

El principio del calentamiento por inducción

Un horno de inducción opera sin ninguna llama externa o elemento calefactor que toque el metal. Una potente corriente alterna fluye a través de una bobina de cobre, generando un campo magnético fuerte y fluctuante alrededor del crisol que contiene la carga metálica.

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio metal. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso, fundiendo el material de adentro hacia afuera.

Precisión y control inigualables

Debido a que el calor se genera mediante un campo electromagnético, los operadores tienen un control preciso sobre el proceso de fusión ajustando la frecuencia y la potencia de la corriente.

Esto permite una gestión precisa de la temperatura, lo cual es fundamental para cumplir con las estrictas especificaciones de las aleaciones modernas. El proceso es altamente repetible, lo que garantiza una calidad constante de un lote a otro.

Eficiencia y velocidad superiores

Calentar el metal directamente minimiza la pérdida de calor al entorno circundante. Esto hace que la fusión por inducción sea significativamente más eficiente energéticamente que los métodos que primero deben calentar una cámara y luego transferir ese calor al metal.

Este calentamiento directo es también increíblemente rápido, lo que reduce los tiempos totales de fusión y aumenta el rendimiento.

Aplicaciones clave en diversas industrias

Aunque "fusión" es la función principal, su aplicación es matizada y crítica en varios sectores de alto valor. La naturaleza controlada del calentamiento por inducción lo hace ideal para más que solo convertir metal sólido en líquido.

Fabricación de aleaciones de alta pureza

El campo electromagnético crea una acción de agitación natural dentro del metal fundido. Esto asegura que todos los elementos, incluidos los agentes de aleación, se distribuyan de manera perfectamente uniforme, lo que resulta en un producto final homogéneo y uniforme.

Fundición de inversión y fundición personalizada

Los hornos de inducción son un pilar en las fundiciones para la fundición de inversión, la fundición de cobre y la fundición de aluminio. Su capacidad para producir metal fundido limpio y con un control preciso es esencial para crear piezas fundidas intrincadas y de alta calidad.

Manipulación de metales preciosos

Para el oro, el platino y otros metales preciosos, minimizar la pérdida de material y prevenir la contaminación son primordiales. La naturaleza limpia y contenida de la fusión por inducción la convierte en el método preferido, asegurando el mayor rendimiento y pureza posibles.

Tratamiento térmico avanzado

El mismo principio de calentamiento por inducción se utiliza para otras aplicaciones, como el recocido (ablandamiento del metal para mejorar la ductilidad), la soldadura fuerte (unión de dos piezas de metal) y el ajuste por contracción de piezas con alta precisión.

Comprender las compensaciones y los tipos de hornos

Ninguna tecnología es una solución universal. Comprender los diferentes tipos de hornos de inducción y sus limitaciones inherentes es clave para tomar una decisión informada.

Hornos sin núcleo frente a hornos de canal

Los dos diseños principales sirven para diferentes necesidades operativas.

Los hornos de inducción sin núcleo consisten en un crisol simple rodeado por la bobina de potencia. Son excelentes para operaciones por lotes, para fundir una amplia variedad de metales y aleaciones, y para aplicaciones que requieren paradas y arranques frecuentes.

Los hornos de inducción de canal funcionan más como un transformador, con un bucle de metal fundido que actúa como bobina secundaria. Son ideales para mantener grandes volúmenes de metal fundido a temperatura y para la fusión continua de un solo tipo de metal, ofreciendo una eficiencia energética muy alta en estos escenarios.

Consideraciones comunes

La principal compensación es a menudo el costo de capital inicial, que puede ser mayor que el de algunos tipos de hornos tradicionales. Sin embargo, esto generalmente se compensa con menores costos operativos debido a una mayor eficiencia energética, menor pérdida de material y mejor calidad del producto.

Además, aunque son excelentes para muchas aplicaciones, la producción de acero para productos básicos a mayor escala todavía está dominada por los enormes hornos de arco eléctrico, que están diseñados para fundir enormes cantidades de chatarra de acero.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de fusión adecuada depende completamente de su objetivo de fabricación específico.

- Si su enfoque principal es la producción de aleaciones de alto valor o la fundición de inversión: La inducción es la opción superior por su control preciso de la temperatura y sus capacidades de mezcla homogénea.

- Si su enfoque principal es la fusión continua a gran escala de un solo metal: Un horno de inducción tipo canal ofrece la mejor eficiencia energética para mantener y fundir grandes volúmenes.

- Si su enfoque principal es la fusión rápida y limpia de lotes diversos (por ejemplo, metales preciosos, I+D): Un horno de inducción sin núcleo proporciona la flexibilidad necesaria y minimiza el riesgo de contaminación cruzada.

En última instancia, la adopción de la tecnología de horno de inducción es una decisión estratégica para priorizar la calidad, la eficiencia y el control en el procesamiento de metales.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Calentamiento indirecto | Fusión limpia, sin contaminación, ideal para metales preciosos |

| Control preciso | Producción de aleaciones consistente y de alta calidad |

| Alta eficiencia | Menor pérdida de energía, tiempos de fusión más rápidos |

| Agitación natural | Mezcla homogénea para productos finales uniformes |

| Aplicaciones versátiles | Fusión, recocido, soldadura fuerte y fundición personalizada |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

En KINTEK, aprovechamos nuestra I+D avanzada y nuestra fabricación interna para ofrecer soluciones de hornos de inducción de alto rendimiento adaptadas a sus necesidades únicas. Ya sea que esté produciendo aleaciones de alta pureza, manipulando metales preciosos o requiera una fusión rápida por lotes, nuestra experiencia garantiza que logre resultados superiores con un control y un ahorro de energía inigualables.

¡Contáctenos hoy mismo para discutir cómo nuestros hornos de inducción pueden transformar sus operaciones de fabricación!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza