En esencia, la deposición en fase de vapor es un proceso de fabricación de alta precisión que se utiliza para construir películas sólidas ultrafinas a partir de un estado gaseoso. Implica una reacción química controlada en la que se introducen compuestos volátiles (gases) en una cámara, reaccionan y luego se depositan sobre una superficie objetivo, construyendo un nuevo material capa por capa de átomos. Este método es fundamental para crear los componentes de alto rendimiento que se encuentran en la mayoría de los dispositivos electrónicos modernos.

El desafío central en la fabricación avanzada no es solo dar forma a los materiales, sino crearlos con propiedades específicas e ingenierizadas. La deposición de vapor resuelve esto al proporcionar un método para construir materiales desde el nivel atómico, convirtiendo gases simples en capas sólidas complejas de alto rendimiento.

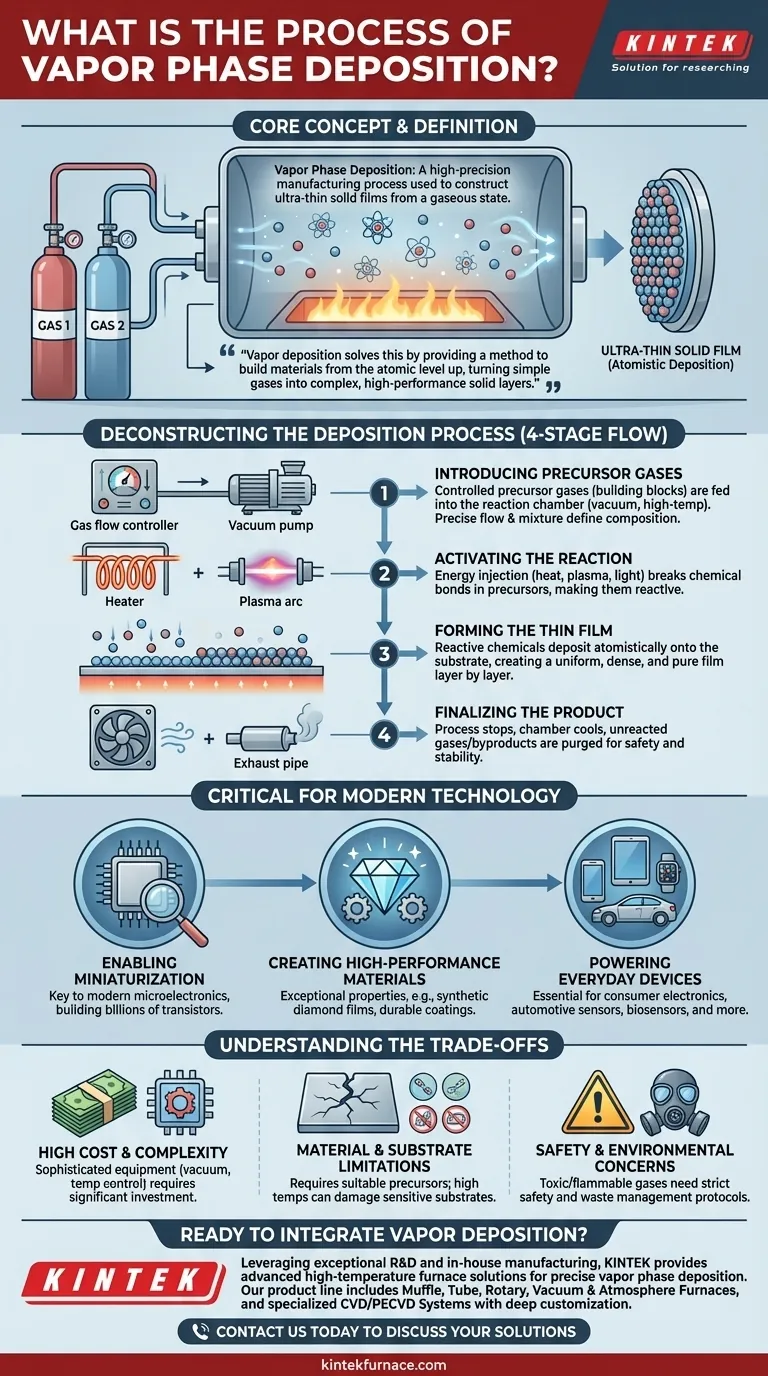

Desglosando el proceso de deposición

Para entender la deposición en fase de vapor, es mejor verla como un proyecto de construcción de cuatro etapas, altamente controlado, que ocurre a escala microscópica. El método más común se conoce como Deposición Química de Vapor (CVD).

El principio fundamental: del gas al sólido

Todo el proceso se basa en una idea simple: ciertos elementos pueden transportarse como un gas (un "precursor") y luego convertirse en un sólido a través de una reacción química.

Al controlar las condiciones de esa reacción, podemos controlar exactamente cómo y dónde se forma el material sólido, lo que permite la creación de películas extremadamente puras y uniformes.

Paso 1: Introducción de gases precursores

El proceso comienza alimentando compuestos gaseosos específicos en una cámara de reacción, típicamente un horno de alta temperatura bajo vacío.

Estos gases precursores son los bloques de construcción de la película final. Sus caudales y proporciones de mezcla se controlan con precisión, ya que esto determina la química y la composición del material que se está creando.

Paso 2: Activación de la reacción con energía

Para que los precursores reaccionen, necesitan una inyección de energía. Lo más común es lograr esto calentando la cámara y el sustrato a temperaturas muy altas.

En otras variaciones, esta energía puede ser suministrada por plasma (un gas ionizado), como es el caso al crear diamantes sintéticos, o incluso luz concentrada. Esta energía rompe los enlaces químicos en los gases precursores, haciéndolos disponibles para formar nuevos sólidos.

Paso 3: Formación de la película delgada

Una vez activados, los productos químicos precursores reaccionan cerca del sustrato calentado, el material objetivo que se está recubriendo.

El producto de esta reacción es un sólido no volátil que se deposita atómicamente (átomo por átomo) sobre la superficie del sustrato. Este crecimiento lento y controlado es lo que asegura que la película sea uniforme, densa y pura.

Paso 4: Finalización del producto

Una vez que la película ha crecido hasta el espesor deseado, el proceso se detiene. La cámara se enfría y cualquier gas precursor no reaccionado y subproductos se purgan del sistema.

Este paso final es crítico para evitar una mayor deposición no deseada y para manejar de forma segura los gases a menudo volátiles utilizados en el proceso.

Por qué este proceso es crítico para la tecnología moderna

La deposición de vapor no es un ejercicio académico; es un pilar fundamental del mundo de la alta tecnología, que permite la creación de dispositivos que usamos todos los días.

Permitiendo la miniaturización

La capacidad de depositar capas perfectas y ultrafinas es la clave de la microelectrónica moderna. Los procesadores de su teléfono inteligente, por ejemplo, contienen miles de millones de transistores construidos a partir de capas de materiales creados mediante deposición.

Creación de materiales de alto rendimiento

Este proceso puede crear materiales con propiedades excepcionales. Un excelente ejemplo es la deposición de películas de diamante sintético, que son increíblemente duras y térmicamente conductoras, utilizadas para recubrimientos duraderos y electrónica avanzada.

Alimentando dispositivos cotidianos

Desde los sensores en el motor de su automóvil hasta los componentes de su reloj inteligente, la deposición de vapor es esencial. Se utiliza para crear películas para:

- Electrónica de consumo (teléfonos inteligentes, dispositivos portátiles)

- Sensores y electrónica automotriz

- Biosensores para diagnósticos médicos

- Medidores inteligentes y sensores HVAC

Comprendiendo las compensaciones

Aunque potente, la deposición en fase de vapor es una técnica compleja y que requiere muchos recursos, con desafíos inherentes.

Alto costo y complejidad

Los sistemas de deposición, como los hornos CVD, son equipos sofisticados y costosos. Requieren sistemas de vacío, manejo preciso de gases y control avanzado de temperatura, lo que hace que la inversión inicial sea significativa.

Limitaciones de materiales y sustratos

El proceso se basa en tener precursores volátiles adecuados, que no existen para todos los materiales. Además, las altas temperaturas involucradas pueden dañar o destruir sustratos sensibles, lo que limita los materiales que se pueden recubrir.

Preocupaciones de seguridad y medioambientales

Los gases precursores utilizados suelen ser tóxicos, inflamables o corrosivos. Esto requiere estrictos protocolos de seguridad para su manipulación y almacenamiento, así como sistemas para gestionar los subproductos de residuos peligrosos.

Aplicando esto a su objetivo

Comprender la deposición de vapor es reconocerla como una herramienta para la construcción a nivel atómico. Cómo la aplique depende de su objetivo.

- Si su enfoque principal es la ciencia de los materiales: Este proceso es su clave para crear películas novedosas de alta pureza con propiedades diseñadas que son imposibles de lograr por medios convencionales.

- Si su enfoque principal es la fabricación de productos electrónicos: Este es el método estándar de la industria para construir las estructuras microscópicas y multicapa que forman la base de todos los dispositivos semiconductores modernos.

- Si su enfoque principal es la ingeniería de procesos: El éxito en la deposición es un juego de precisión; dominarlo requiere un control absoluto sobre la temperatura, la presión y la dinámica del flujo de gas dentro de la cámara de reacción.

En última instancia, la deposición en fase de vapor es el motor invisible que traduce la química de los gases en los materiales sólidos tangibles y de alto rendimiento que definen nuestra era tecnológica.

Tabla resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| 1. Introducción del precursor | Gases controlados entran en una cámara de vacío. | Los bloques de construcción están listos para la reacción. |

| 2. Activación de la reacción | La energía (calor, plasma) rompe los enlaces químicos. | Los gases precursores se vuelven reactivos. |

| 3. Formación de la película | Los gases reactivos depositan átomos sobre un sustrato. | Una película delgada uniforme y de alta pureza crece capa por capa. |

| 4. Finalización | La cámara se enfría y los subproductos se purgan. | Se crea una película estable y terminada con propiedades precisas. |

¿Listo para integrar la deposición de vapor en su laboratorio?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura para la deposición precisa en fase de vapor. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas especializados de CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea para la ciencia de los materiales, la fabricación de productos electrónicos o la ingeniería de procesos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarle a construir la próxima generación de materiales y dispositivos de alto rendimiento. Póngase en contacto

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad