En el procesamiento de materiales, una atmósfera químicamente reactiva es una herramienta para la transformación dirigida. Su propósito es introducir intencionalmente gases específicos que reaccionan con la superficie de un material a altas temperaturas. Esta reacción química controlada altera fundamentalmente las propiedades del material, como la dureza o la resistencia a la corrosión, de una manera precisa y predecible.

La elección de la atmósfera no es una condición de fondo pasiva; es un ingrediente activo en el proceso. Mientras que las atmósferas inertes se utilizan para proteger un material, una atmósfera reactiva se utiliza para modificar deliberadamente su química superficial, añadiendo o eliminando elementos para lograr características de rendimiento que el material base no posee.

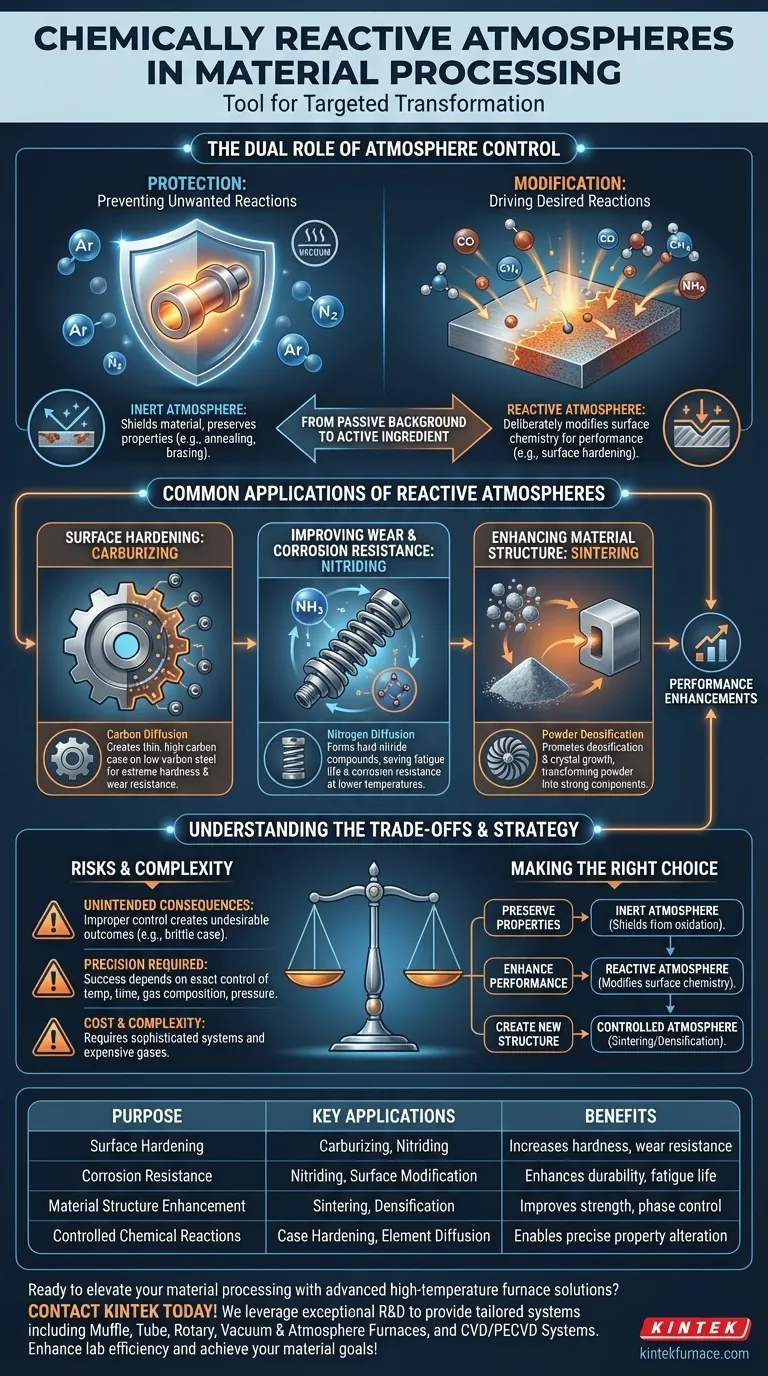

El doble papel del control de la atmósfera

En cualquier proceso a alta temperatura, la atmósfera dentro del horno es fundamental. Su función se puede dividir ampliamente en dos funciones distintas: protección o modificación activa. Comprender esta distinción es clave para la ingeniería de materiales.

Protección: Prevención de reacciones no deseadas

Muchos materiales, especialmente los metales, son muy susceptibles a reaccionar con el aire a altas temperaturas. La reacción no deseada más común es la oxidación (herrumbre o formación de cascarilla).

Una atmósfera inerte, que utiliza gases como argón o nitrógeno, o un vacío, desplaza el oxígeno. Esto protege el material, preservando sus propiedades inherentes y su acabado superficial durante procesos como el recocido o la soldadura fuerte.

Modificación: Impulsar las reacciones deseadas

Una atmósfera químicamente reactiva es lo contrario. Aquí, el objetivo no es prevenir reacciones sino forzar que ocurra una específica.

Los ingenieros seleccionan cuidadosamente los gases que difundirán elementos dentro o fuera de la superficie del material. Este proceso, conocido como endurecimiento superficial o modificación superficial, crea un material compuesto: un núcleo resistente y dúctil con una capa exterior funcionalmente diferente.

Aplicaciones comunes de las atmósferas reactivas

La capacidad de diseñar la superficie de un material abre un amplio abanico de mejoras de rendimiento, lo que a menudo permite el uso de materiales base menos costosos.

Endurecimiento superficial: Cementación

La cementación (o carburización) es un ejemplo clásico. El acero con bajo contenido de carbono se calienta en una atmósfera rica en carbono, a menudo procedente de gases como el monóxido de carbono o el metano.

Los átomos de carbono se difunden en la superficie del acero. Esto crea una capa exterior delgada de acero con alto contenido de carbono que es extremadamente dura y resistente al desgaste, mientras que el núcleo interior permanece más blando y tenaz.

Mejora de la estructura del material: Sinterización

En la creación de cerámicas avanzadas y metales en polvo, la atmósfera desempeña un papel crucial en la sinterización.

Una atmósfera controlada puede promover la densificación y el crecimiento de cristales, transformando el polvo suelto en un componente sólido y fuerte. También puede ser reactiva para quemar aglutinantes o facilitar transformaciones de fase específicas necesarias para el rendimiento del material final.

Mejora de la resistencia al desgaste y a la corrosión: Nitruración

La nitruración implica calentar un material, típicamente acero, en una atmósfera rica en nitrógeno (por ejemplo, amoníaco).

El nitrógeno se difunde en la superficie para formar compuestos de nitruro extremadamente duros. Este proceso no solo aumenta la dureza superficial, sino que también mejora significativamente la vida a la fatiga y la resistencia a la corrosión sin las altas temperaturas requeridas para la cementación.

Comprensión de las compensaciones

El uso de una atmósfera reactiva es una técnica poderosa pero compleja. Requiere un control preciso, y la gestión incorrecta del proceso puede ser más perjudicial que útil.

El riesgo de consecuencias no deseadas

Una atmósfera reactiva mal controlada puede crear resultados indeseables. Demasiado carbono puede provocar una capa quebradiza, y las mezclas de gases incorrectas pueden causar reacciones químicas imprevistas y perjudiciales en la superficie del material.

La importancia de la precisión

El éxito depende del control exacto de múltiples variables: temperatura, tiempo, composición del gas y presión. Estos factores trabajan juntos para determinar la profundidad y la concentración de los elementos difundidos, impactando directamente en las propiedades finales del componente.

Coste y complejidad

Los sistemas para gestionar atmósferas reactivas son más complejos y costosos que los hornos simples de aire o gas inerte. El coste de los gases reactivos, junto con los sofisticados sistemas de control y seguridad requeridos, debe justificarse por las ganancias de rendimiento logradas.

Tomar la decisión correcta para su objetivo

Su estrategia atmosférica debe dictarse completamente por las propiedades finales que necesita lograr en su componente.

- Si su enfoque principal es preservar las propiedades inherentes del material: Se requiere una atmósfera inerte o de vacío para proteger la pieza de la oxidación y otras reacciones superficiales no deseadas.

- Si su enfoque principal es mejorar el rendimiento de la superficie: Una atmósfera químicamente reactiva es la opción correcta para modificar deliberadamente la química superficial y mejorar la dureza, el desgaste o la resistencia a la corrosión.

- Si su enfoque principal es crear una nueva estructura de material: Es esencial una atmósfera controlada con precisión, que puede ser inerte o reactiva, para procesos como la sinterización para lograr la densidad y fase final deseadas.

En última instancia, dominar la atmósfera del horno le permite tratarla no como una condición de procesamiento, sino como un ingrediente final y crítico en el diseño de su material.

Tabla de resumen:

| Propósito | Aplicaciones clave | Beneficios |

|---|---|---|

| Endurecimiento superficial | Cementación, Nitruración | Aumenta la dureza, la resistencia al desgaste |

| Resistencia a la corrosión | Nitruración, Modificación superficial | Mejora la durabilidad, la vida a la fatiga |

| Mejora de la estructura del material | Sinterización, Densificación | Mejora la resistencia, el control de fase |

| Reacciones químicas controladas | Endurecimiento superficial, Difusión de elementos | Permite una alteración precisa de las propiedades |

¿Listo para elevar su procesamiento de materiales con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que busque un endurecimiento superficial superior, resistencia a la corrosión o sinterización, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más