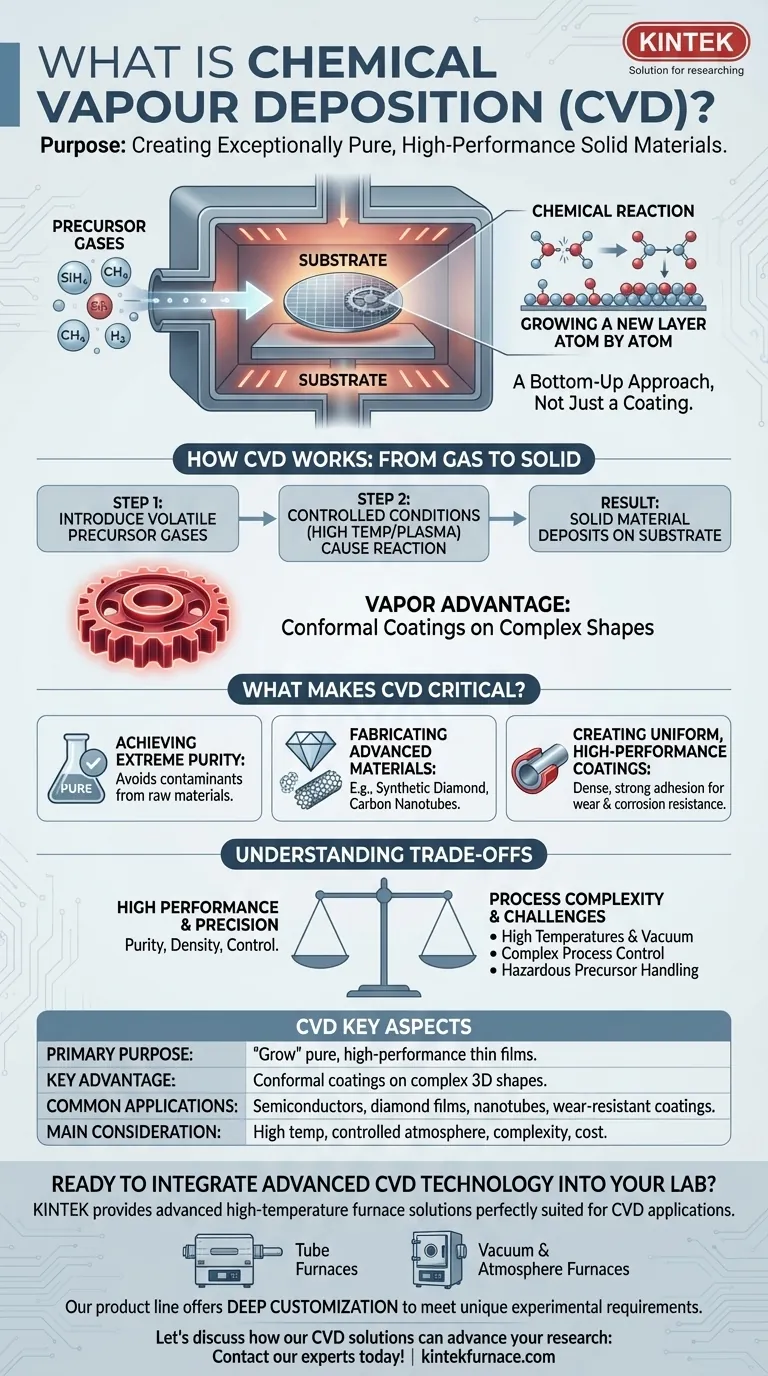

En esencia, el propósito de la deposición química de vapor (CVD) es crear materiales sólidos excepcionalmente puros y de alto rendimiento, generalmente como una película delgada, sobre una superficie. No es un proceso de recubrimiento en el sentido tradicional, sino más bien un método para "cultivar" una nueva capa de material directamente sobre un sustrato a partir de precursores químicos en estado gaseoso.

Piense en la CVD no como pintar una superficie, sino como construir una nueva capa de material, átomo por átomo, a partir de un vapor. Este enfoque de abajo hacia arriba es lo que permite la creación de materiales avanzados, como películas de diamante sintético y nanotubos de carbono, con propiedades que a menudo son imposibles de lograr con materiales a granel.

Cómo funciona la CVD: del gas al sólido

La CVD es un proceso de fabricación altamente controlado que transforma moléculas gaseosas en una película sólida sobre un sustrato. Esta transformación es impulsada por una reacción química, no por una física.

El principio de dos pasos

Todo el proceso se puede dividir en dos pasos fundamentales. Primero, se introducen uno o más gases precursores volátiles en una cámara de reacción. Segundo, las condiciones en la cámara (como la alta temperatura o el plasma) hacen que los gases reaccionen o se descompongan, lo que lleva a la formación de un material sólido que se deposita sobre un sustrato que espera.

El papel del sustrato

El sustrato es la pieza de trabajo o el material sobre el cual se cultiva la nueva película. Proporciona la superficie para que tenga lugar la reacción química y para que el nuevo material se adhiera. La elección del sustrato es fundamental, ya que debe ser capaz de soportar las condiciones del proceso.

Por qué el "Vapor" es la clave

Utilizar un gas o vapor como medio de transporte es esencial para la eficacia de la CVD. Las moléculas gaseosas pueden fluir dentro y alrededor de formas complejas tridimensionales, asegurando que la película resultante sea conformada, lo que significa que tiene un espesor uniforme en toda la superficie, incluso en zanjas o en esquinas afiladas.

¿Qué hace que la CVD sea un proceso crítico?

La CVD se emplea cuando las propiedades deseadas del material, como la pureza, la densidad o la estructura cristalina, son primordiales. Ofrece un nivel de control que la mayoría de las otras técnicas de deposición no pueden igualar.

Lograr una pureza extrema

Debido a que los materiales precursores son gases altamente purificados, la película depositada resultante también es excepcionalmente pura. Este proceso evita los contaminantes e impurezas que a menudo están presentes en las materias primas utilizadas para los procesos de fusión o pulverización catódica.

Fabricación de materiales avanzados

La CVD es una piedra angular para producir materiales que son difíciles o imposibles de fabricar de otra manera. Como se señaló en la producción de películas de diamante, la CVD puede controlar con precisión la estructura cristalina, creando desde capas de diamante nanocristalino hasta monocristalino. También es un método principal para cultivar nanotubos de carbono y nanohilos.

Creación de recubrimientos uniformes y de alto rendimiento

Las películas producidas por CVD son típicamente muy densas y tienen una fuerte adhesión al sustrato. Esto las hace ideales para aplicaciones de protección, como la creación de superficies resistentes al desgaste o a la corrosión en herramientas de corte y componentes industriales.

Comprender las compensaciones

Aunque es potente, la CVD no es la solución para todas las aplicaciones. Su precisión conlleva desafíos y limitaciones específicas.

Altas temperaturas y vacío

Muchos procesos de CVD requieren temperaturas muy altas para iniciar la reacción química, lo que limita los tipos de materiales de sustrato que se pueden utilizar. El proceso también se realiza típicamente bajo vacío o en una atmósfera altamente controlada, lo que aumenta la complejidad y el costo del equipo.

Complejidad del proceso

Desarrollar un proceso de CVD estable y repetible puede ser complejo. Factores como las tasas de flujo de gas, la temperatura, la presión y la geometría de la cámara deben controlarse con precisión para lograr la calidad de película deseada.

Manejo de gases precursores

Los precursores químicos utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere sistemas de seguridad y protocolos de manipulación sofisticados, que contribuyen al costo operativo general.

Cuándo considerar la CVD para su proyecto

Elegir un método de deposición depende completamente de su objetivo final, equilibrando los requisitos de rendimiento con el costo y la complejidad.

- Si su enfoque principal es crear materiales con la más alta pureza y rendimiento posibles: La CVD es el proceso definitivo para aplicaciones como semiconductores avanzados, células solares de alta eficiencia o recubrimientos de diamante sintético.

- Si su enfoque principal es recubrir formas 3D complejas con una capa perfectamente uniforme: La capacidad de la CVD para crear películas conformadas es una ventaja significativa sobre los métodos de línea de visión como la pulverización catódica o la evaporación.

- Si su enfoque principal es una capa protectora simple y de bajo costo en una superficie plana: Métodos más simples como la galvanoplastia, la pintura o la deposición física de vapor (PVD) pueden ser más prácticos y rentables.

En última instancia, la deposición química de vapor es la tecnología fundamental para construir los materiales de alto rendimiento que definen la electrónica moderna y la ingeniería avanzada.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito principal | "Cultivar" materiales sólidos excepcionalmente puros y de alto rendimiento como una película delgada sobre un sustrato. |

| Ventaja clave | Crea recubrimientos conformados con espesor uniforme en formas 3D complejas. |

| Aplicaciones comunes | Fabricación de semiconductores, películas de diamante sintético, nanotubos de carbono, recubrimientos resistentes al desgaste. |

| Consideración principal | Requiere altas temperaturas y atmósferas controladas, lo que aumenta la complejidad y el costo del proceso. |

¿Listo para integrar tecnología CVD avanzada en su laboratorio?

La deposición química de vapor es el proceso definitivo para crear materiales con la más alta pureza y rendimiento. Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura perfectamente adecuadas para aplicaciones de CVD.

Nuestra línea de productos, que incluye Hornos Tubulares especializados y Hornos de Vacío y Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté desarrollando semiconductores, cultivando nanotubos de carbono o creando recubrimientos protectores.

Analicemos cómo nuestras soluciones de CVD pueden avanzar en su investigación: ¡Contacte a nuestros expertos hoy para personalizar su solución!

Guía Visual

Productos relacionados

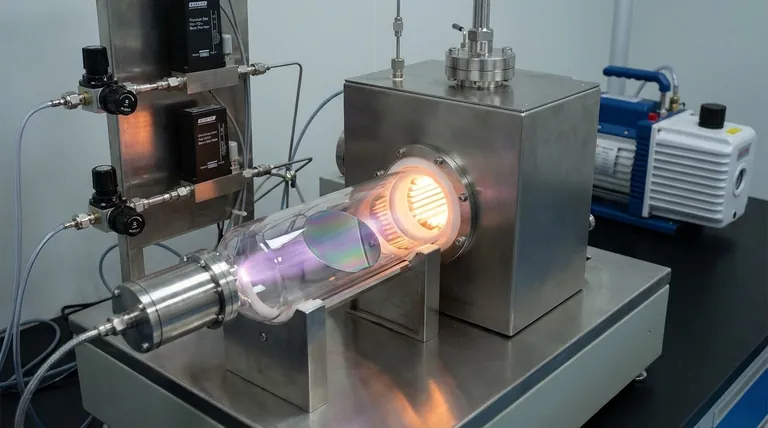

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales