El propósito fundamental del pre-horneado de sustratos de zafiro en un horno mufla de alta temperatura es lograr una limpieza térmica rigurosa antes de la deposición. Al exponer el zafiro monocristalino (Al2O3) a temperaturas alrededor de los 1000 °C, se eliminan eficazmente las impurezas adsorbidas y los contaminantes orgánicos que la limpieza química estándar podría pasar por alto.

El pre-horneado no es solo una cuestión de higiene; se trata de preparación estructural. Este proceso prepara el zafiro como una plantilla física atómicamente plana, que es el requisito previo absoluto para un crecimiento de película delgada epitaxial exitoso y de alta calidad.

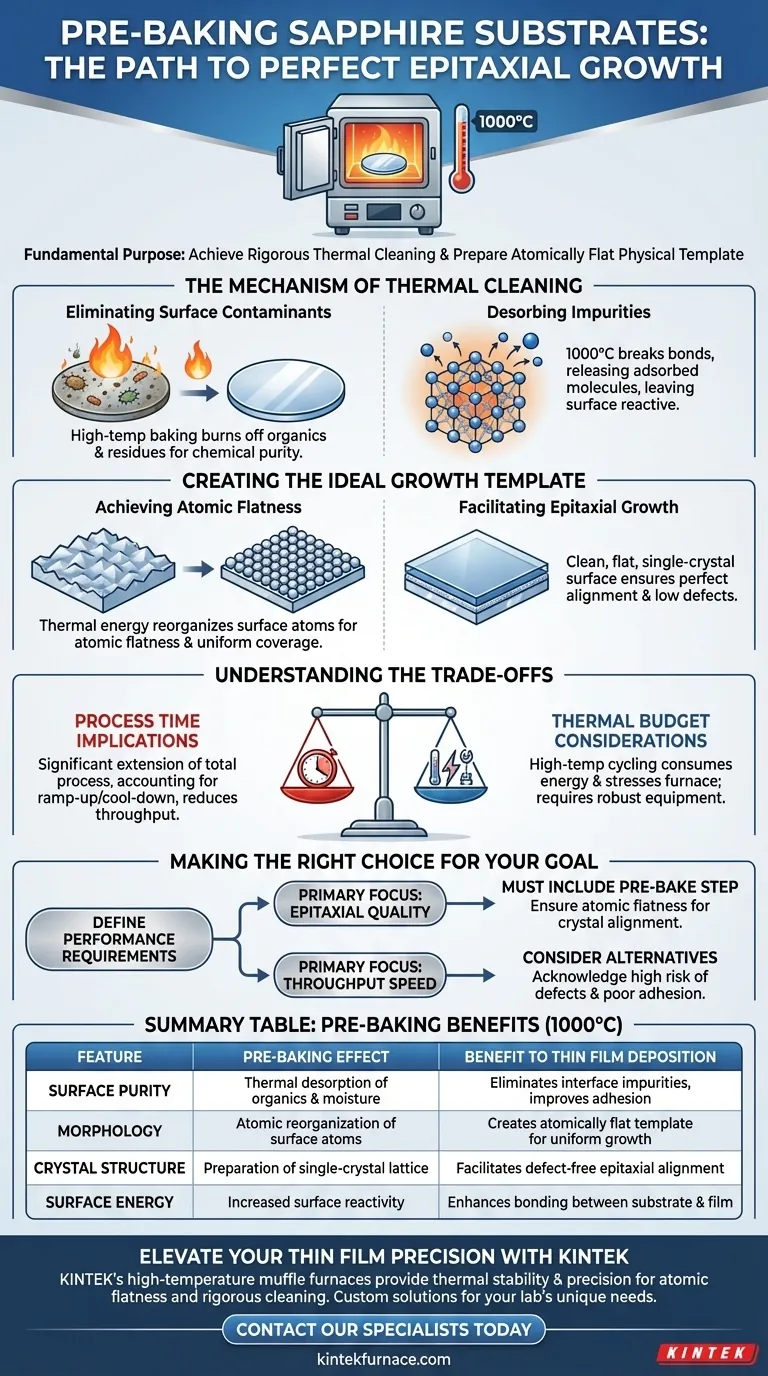

El Mecanismo de Limpieza Térmica

Eliminación de Contaminantes Superficiales

Los sustratos de zafiro a menudo retienen residuos orgánicos microscópicos o humedad del almacenamiento y manipulación.

El horneado a alta temperatura quema estos contaminantes orgánicos. Asegura que la superficie esté químicamente pura antes de entrar en la cámara de deposición.

Desorción de Impurezas

Las superficies tienden a "adsorber" o retener moléculas extrañas de la atmósfera.

La energía proporcionada por el entorno de 1000 °C rompe los enlaces que mantienen estas impurezas adheridas al zafiro. Esto deja la superficie del sustrato "desnuda" y reactiva, lista para la siguiente capa.

Creación de la Plantilla de Crecimiento Ideal

Logro de la Planitud Atómica

Para aplicaciones de alto rendimiento, una superficie limpia no es suficiente; también debe ser morfológicamente perfecta.

La energía térmica del proceso de horneado ayuda a reorganizar los átomos de la superficie. Esto da como resultado una superficie atómicamente plana, lo que reduce la rugosidad que podría impedir una cobertura uniforme de la película.

Facilitación del Crecimiento Epitaxial

La epitaxia requiere que la película depositada se alinee perfectamente con la estructura cristalina del sustrato.

Al crear una superficie monocristalina limpia y plana, el zafiro actúa como una plantilla física ideal. Esto permite que la película delgada subsiguiente crezca con alta integridad estructural y menos defectos.

Comprensión de los Compromisos

Implicaciones del Tiempo de Proceso

Agregar un paso de pre-horneado, específicamente durante una hora a 1000 °C, extiende significativamente el tiempo total del proceso.

Debe tener en cuenta los tiempos de rampa de subida y enfriamiento del horno mufla para garantizar la seguridad. Esto puede reducir el rendimiento general de fabricación.

Consideraciones del Presupuesto Térmico

Si bien el zafiro es robusto, el ciclo de alta temperatura consume energía y estresa el equipo del horno.

Debe asegurarse de que su horno mufla específico esté clasificado para operación continua a estas temperaturas para evitar la degradación del equipo.

Tomando la Decisión Correcta para su Objetivo

Al decidir si integrar este pre-horneado a alta temperatura en su flujo de trabajo, considere sus requisitos de rendimiento específicos.

- Si su enfoque principal es la calidad epitaxial: Debe incluir el paso de pre-horneado para garantizar la planitud atómica requerida para la alineación cristalina.

- Si su enfoque principal es la velocidad de producción: Podría considerar métodos de limpieza alternativos, pero reconozca el alto riesgo de defectos de interfaz y mala adhesión.

Un sustrato prístino y atómicamente ordenado es el factor más crítico para definir el rendimiento final de su dispositivo de película delgada.

Tabla Resumen:

| Característica | Efecto del Pre-horneado (1000 °C) | Beneficio para la Deposición de Película Delgada |

|---|---|---|

| Pureza de la Superficie | Desorción térmica de orgánicos y humedad | Elimina impurezas de interfaz y mejora la adhesión |

| Morfología | Reorganización atómica de los átomos superficiales | Crea una plantilla atómicamente plana para un crecimiento uniforme |

| Estructura Cristalina | Preparación de la red monocristalina | Facilita la alineación epitaxial sin defectos |

| Energía Superficial | Aumento de la reactividad superficial | Mejora la unión entre el sustrato y la película depositada |

Mejore la Precisión de su Película Delgada con KINTEK

El crecimiento epitaxial de alta calidad comienza con un sustrato prístino. Los hornos mufla de alta temperatura de KINTEK proporcionan la estabilidad térmica y la precisión necesarias para lograr la planitud atómica y la limpieza térmica rigurosa para sustratos de zafiro.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer las necesidades únicas de procesamiento a alta temperatura de su laboratorio. No comprometa su integridad estructural; confíe en KINTEK para proporcionar el equipo confiable que su investigación exige.

Guía Visual

Referencias

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Cómo afecta un horno de secado al vacío industrial al rendimiento de los electrodos? Optimización de la estabilidad de la batería de iones de sodio

- ¿Por qué se requiere un experimento de control en blanco sin muestra? Garantice la precisión en la medición de la escala de óxido

- ¿Cómo contribuyen los hornos industriales de alta precisión a la investigación de la estabilidad térmica en composites de cemento?

- ¿Cuáles son los beneficios de los hornos de ciclado térmico? Aumente la velocidad, la eficiencia y la durabilidad

- ¿Por qué se utiliza un horno de secado al vacío para el biocarbón BC-FeOOH? Proteger la reactividad y prevenir la agregación de partículas

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Qué papel juega un horno de secado de aire circulante de laboratorio en el postratamiento de membranas compuestas? Domina la estabilidad