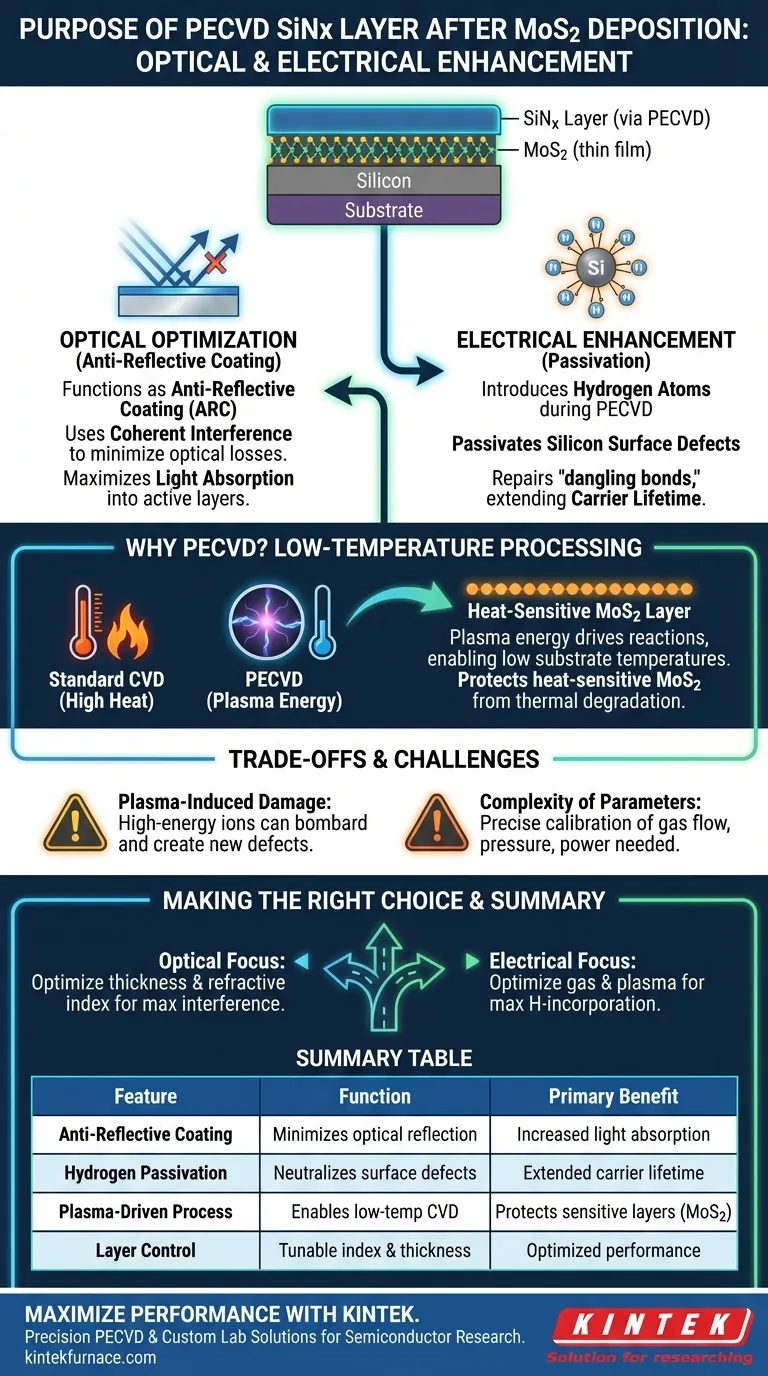

La aplicación de una capa de nitruro de silicio (SiNx) mediante PECVD cumple dos funciones críticas: optimización óptica y pasivación eléctrica. Específicamente, esta capa actúa como un recubrimiento antirreflectante para minimizar las pérdidas ópticas e introduce simultáneamente átomos de hidrógeno para pasivar la superficie de silicio subyacente, reparando así los defectos.

Idea central: El valor de la capa de SiNx no es solo estructural; es funcional. Aprovecha la interferencia coherente para capturar más luz y utiliza átomos de hidrógeno generados durante el proceso PECVD para neutralizar los defectos atómicos, extendiendo significativamente la vida útil de los portadores de carga.

Optimización Óptica: Maximización de la Absorción de Luz

El primer propósito principal de la capa de SiNx es gestionar cómo la luz interactúa con la superficie del dispositivo.

Reducción de Pérdidas Ópticas

La capa de SiNx funciona como un Recubrimiento Antirreflectante (ARC) altamente eficaz. Al controlar cuidadosamente el grosor y el índice de refracción del SiNx, la capa induce interferencia coherente.

Este fenómeno óptico cancela las ondas de luz reflejada, asegurando que un mayor porcentaje de luz incidente llegue a las capas activas del dispositivo en lugar de rebotar en la superficie.

Mejora Eléctrica: El Poder de la Pasivación

El segundo propósito, y quizás el más matizado, se relaciona con la interacción química entre la capa y el sustrato.

El Papel del Hidrógeno

Durante el proceso PECVD, los átomos de hidrógeno se introducen de forma natural en el entorno de deposición. Esta es una ventaja distintiva de usar PECVD sobre otros métodos de deposición que podrían no introducir hidrógeno de manera tan efectiva.

Reparación de Defectos de Interfaz

Estos átomos de hidrógeno se difunden a la interfaz donde pasivan la superficie del silicio.

A nivel atómico, el hidrógeno se une a los "enlaces colgantes" o defectos en la superficie del silicio. Este proceso de reparación reduce drásticamente los centros de recombinación, lo que lleva a una mejora significativa en la vida útil de los portadores.

Por qué PECVD es el Método Elegido

Si bien el material SiNx proporciona las propiedades, el método PECVD proporciona el entorno de procesamiento necesario para aplicarlo correctamente.

Habilitación de Procesos a Baja Temperatura

La Deposición Química de Vapor (CVD) estándar a menudo requiere altas temperaturas para impulsar las reacciones químicas.

PECVD utiliza energía de plasma para impulsar estas reacciones en lugar de calor. Esto permite depositar la capa de SiNx a temperaturas de sustrato relativamente bajas, lo cual es fundamental para proteger las capas subyacentes sensibles al calor (como MoS2 u otras películas delgadas) de la degradación térmica.

Comprensión de las Compensaciones

Si bien PECVD ofrece ventajas significativas para la pasivación y el ajuste óptico, introduce desafíos específicos que deben gestionarse.

Daño Inducido por Plasma

El mismo plasma que reduce la temperatura de procesamiento contiene iones de alta energía. Si no se controla cuidadosamente, la descarga luminiscente puede bombardear la superficie del sustrato, creando potencialmente nuevos defectos incluso cuando el hidrógeno intenta reparar los existentes.

Complejidad de los Parámetros

PECVD es un proceso complejo que involucra caudales de gas, presión, temperatura y potencia del plasma. Lograr el equilibrio perfecto entre una película de SiNx densa y de alta calidad y una pasivación de hidrógeno efectiva requiere una calibración precisa de estas variables.

Tomando la Decisión Correcta para su Objetivo

La efectividad de la capa de SiNx depende del ajuste de los parámetros PECVD para que coincidan con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Eficiencia Óptica: Priorice el control preciso del grosor de la película y el índice de refracción para maximizar la interferencia destructiva de la luz reflejada.

- Si su enfoque principal es el Rendimiento Eléctrico: Optimice la mezcla de gases y las condiciones del plasma para maximizar la incorporación de hidrógeno para una pasivación de defectos y una vida útil de los portadores superiores.

En última instancia, la capa de SiNx transforma la superficie del dispositivo de una interfaz pasiva a un componente activo que aumenta tanto la captura de luz como la eficiencia eléctrica.

Tabla Resumen:

| Característica | Función | Beneficio Principal |

|---|---|---|

| Recubrimiento Antirreflectante | Minimiza la reflexión óptica mediante interferencia coherente | Aumento de la absorción de luz y la eficiencia |

| Pasivación de Hidrógeno | Neutraliza enlaces colgantes y defectos superficiales | Mayor vida útil de los portadores y estabilidad eléctrica |

| Proceso Impulsado por Plasma | Permite la deposición química de vapor a baja temperatura | Protege las capas sensibles al calor como MoS2 del daño |

| Control de Capa | Índice de refracción y grosor de película ajustables | Rendimiento optimizado para necesidades específicas del dispositivo |

Maximice el Rendimiento de su Material con KINTEK

La precisión es importante al depositar capas críticas como SiNx para su investigación en semiconductores. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas CVD, PECVD y de vacío de alto rendimiento diseñados específicamente para proporcionar el control de plasma y la estabilidad de temperatura precisos que sus proyectos exigen. Ya sea que esté trabajando con MoS2 u otros filmes delgados sensibles, nuestras soluciones de laboratorio personalizables garantizan una pasivación y un ajuste óptico óptimos para sus necesidades únicas.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy para discutir sus requisitos de hornos y deposición personalizados con nuestros especialistas.

Guía Visual

Referencias

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo afecta la presión al proceso de PECVD? Optimice la calidad de la película y las tasas de deposición

- ¿Cuáles son los parámetros clave del proceso PECVD?Optimice la deposición de capas finas para su laboratorio

- ¿Cómo se controla y optimiza el proceso PECVD? Domine la deposición de películas delgadas para su laboratorio

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo beneficia el PECVD a la industria de la microelectrónica? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la Deposición Química de Vapor Asistida por Plasma de Alta Densidad (HDPECVD)? Desbloquee una Deposición de Películas Delgadas Superior

- ¿Cuáles son las ventajas clave de la PECVD sobre los métodos tradicionales? Desbloqueo de la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura