El propósito principal de usar un horno de secado al vacío es facilitar la evaporación de humedad, solventes y residuos orgánicos de los materiales en polvo a temperaturas significativamente reducidas. Al disminuir la presión interna de la cámara, el punto de ebullición de estos contaminantes baja, permitiendo su eliminación completa sin someter la muestra a calor destructivo y elevado. Este proceso es fundamental para preservar la integridad estructural y química de materiales sensibles antes de su caracterización.

Idea Central: El secado al vacío es una estrategia de preservación, no solo un método de secado. Su valor principal radica en desacoplar la evaporación de la alta energía térmica, asegurando que las microestructuras sensibles (como los poros en MOFs) permanezcan intactas y las superficies reactivas no se oxiden para un análisis posterior preciso.

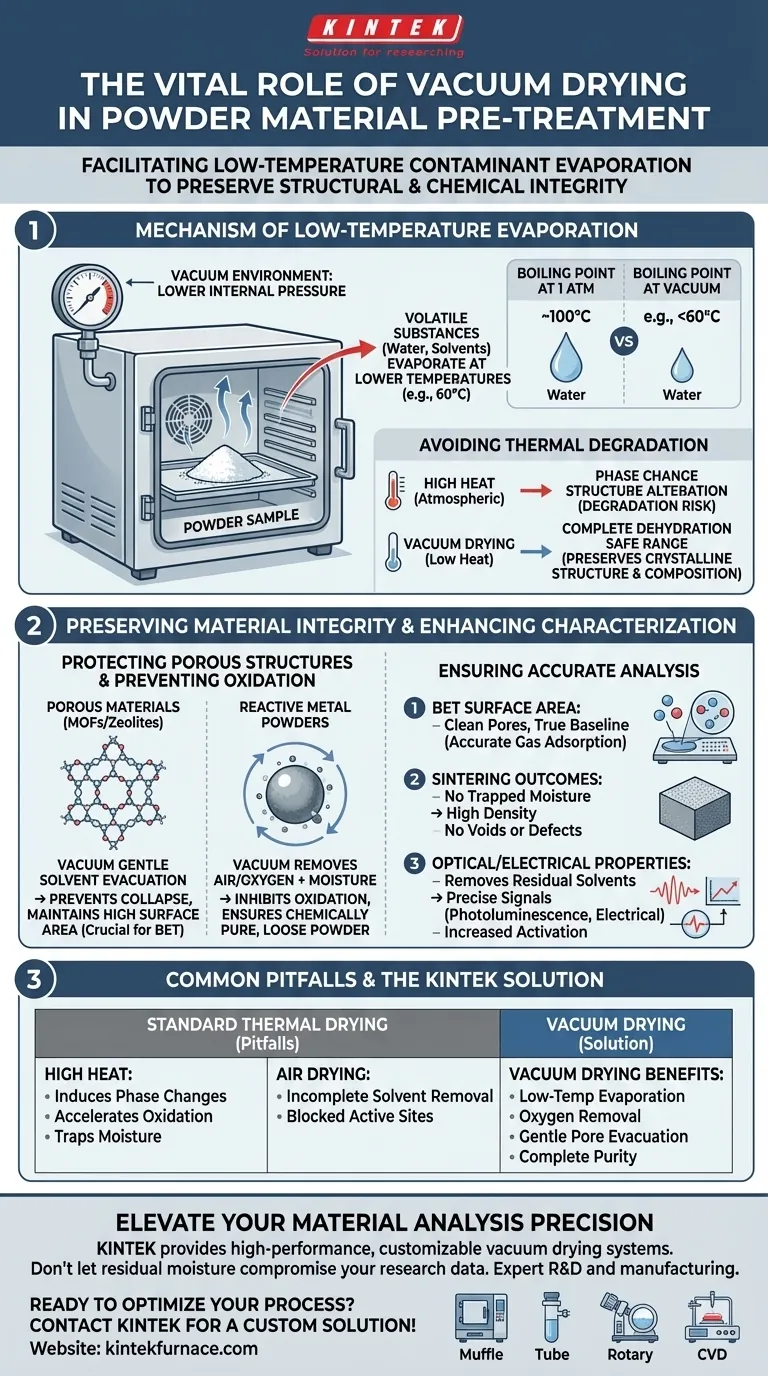

El Mecanismo de Evaporación a Baja Temperatura

Disminución del Punto de Ebullición

La ventaja fundamental de este equipo es la manipulación de la termodinámica.

Al crear un ambiente de vacío, el sistema reduce la presión que rodea al material. Esto permite que las sustancias volátiles, como el agua o los solventes de lavado como el etanol, hiervan y se evaporen a temperaturas muy por debajo de sus puntos de ebullición estándar (por ejemplo, secado a 60°C).

Evitar la Degradación Térmica

Muchos materiales avanzados experimentan cambios de fase o degradación cuando se exponen a las altas temperaturas requeridas para el secado a presión atmosférica.

El secado al vacío evita este riesgo. Permite una deshidratación completa manteniendo la temperatura de procesamiento dentro de un rango seguro, evitando que el material altere su estructura cristalina o composición química.

Preservación de la Integridad del Material

Protección de Estructuras Porosas (MOFs y Zeolitas)

Los materiales con geometrías internas complejas, como los Metal-Organic Frameworks (MOFs) y las zeolitas, son muy susceptibles al colapso estructural.

Si estos materiales se calientan excesivamente para eliminar los solventes atrapados, su estructura interna puede desintegrarse. El secado al vacío elimina suavemente las moléculas adsorbidas físicamente de los poros, previniendo el bloqueo y el colapso, lo cual es esencial para mantener la alta área superficial del material.

Prevención de la Oxidación en Polvos Metálicos

Para materiales reactivos como los polvos metálicos, la presencia de oxígeno y calor elevado crea un ambiente perfecto para la oxidación.

El secado al vacío elimina simultáneamente la humedad y el aire (oxígeno). Esto previene la formación de capas de óxido en la superficie de las partículas, lo que asegura que el polvo permanezca químicamente puro y suelto para los pasos de procesamiento posteriores, como la molienda o la sinterización.

Mejora de la Precisión de la Caracterización

Garantizar un Análisis Preciso del Área Superficial (BET)

Técnicas como la prueba de área superficial BET se basan en la medición de la adsorción de gas en poros abiertos.

Si quedan residuos de humedad u orgánicos en estos poros, los datos resultantes estarán sesgados. El pretratamiento al vacío asegura que los poros estén completamente vacíos y la superficie esté "limpia", proporcionando una línea base real para las mediciones del área superficial.

Mejora de los Resultados de Sinterización

En metalurgia de polvos, la humedad atrapada puede ser desastrosa durante la fase de sinterización.

Si la humedad no se elimina de antemano, se evaporará rápidamente durante la sinterización a alta temperatura, creando huecos, poros o defectos de oxidación en el material a granel final. El secado al vacío previene esto, asegurando una alta densidad en el producto sinterizado final.

Optimización de Mediciones Ópticas y Eléctricas

Para nanomateriales, los solventes residuales pueden interferir con las señales de fotoluminiscencia y propiedades eléctricas.

Al evacuar completamente las moléculas de solvente, el secado al vacío aumenta el grado de activación del material. Esta claridad es necesaria para obtener datos precisos y sin ruido sobre el rendimiento óptico y eléctrico del material.

Errores Comunes a Evitar

El Riesgo del Secado Térmico Estándar

Un error común es asumir que un horno de laboratorio estándar es suficiente para secar todos los polvos.

Los hornos estándar dependen únicamente del calor para eliminar la humedad. Para composites sensibles (como Bi2SiO5), este calor puede inducir cambios de fase no deseados. Para metales, acelera la oxidación. El secado estándar a menudo atrapa la humedad en lo profundo de los poros, lo que lleva a errores de datos difíciles de rastrear posteriormente.

Eliminación Incompleta de Solventes

El simple secado al aire de los polvos a menudo deja solventes "ligados" atrapados en microporos.

Sin la presión negativa de un vacío, estos solventes pueden no tener la energía suficiente para escapar de las estructuras internas profundas. Este solvente residual puede actuar como un contaminante, bloqueando efectivamente los sitios activos del material y haciendo que las pruebas de caracterización sean imprecisas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que los datos de su caracterización sean confiables, alinee su pretratamiento con sus objetivos analíticos específicos:

- Si su enfoque principal es el Área Superficial (BET): Utilice el secado al vacío para evacuar suavemente las moléculas adsorbidas físicamente sin colapsar la delicada estructura de los poros.

- Si su enfoque principal es la Sinterización/Densidad: Utilice el secado al vacío para prevenir defectos de oxidación y la formación de huecos causados por la expansión de la humedad a altas temperaturas.

- Si su enfoque principal son las Propiedades Ópticas/Eléctricas: Utilice el secado al vacío para eliminar completamente los solventes de lavado (como el etanol) que de otro modo amortiguarían las señales o bloquearían los sitios activos.

Un pretratamiento eficaz es la variable invisible que determina la reproducibilidad y la precisión de sus datos finales.

Tabla Resumen:

| Característica | Beneficio del Secado al Vacío | Impacto en la Caracterización |

|---|---|---|

| Control de Temperatura | Evaporación a baja temperatura | Previene la degradación térmica y los cambios de fase |

| Control Atmosférico | Eliminación de aire/oxígeno | Inhibe la oxidación de polvos metálicos reactivos |

| Preservación de Poros | Evacuación suave de solventes | Mantiene estructuras internas (MOFs/Zeolitas) para BET |

| Pureza | Eliminación completa de humedad | Elimina huecos y defectos durante la sinterización/análisis |

Mejore la Precisión de su Análisis de Materiales

No permita que la humedad residual o el daño térmico comprometan los datos de su investigación. KINTEK ofrece sistemas de secado al vacío personalizables y de alto rendimiento diseñados para proteger sus polvos sensibles y garantizar resultados reproducibles. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de laboratorio de alta temperatura, incluyendo sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, adaptados a sus especificaciones únicas.

¿Listo para optimizar su proceso de pretratamiento? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo afecta negativamente el aumento de la temperatura de recocido en horno de vacío a 900 K a los compuestos de Ti–TEG?

- ¿Cuáles son las funciones principales de un horno de reducción térmica al vacío? Extracción eficiente de magnesio puro

- ¿Cuáles son las ventajas de usar un horno de secado al vacío de laboratorio? Beneficios esenciales para polvos compuestos de grafeno

- ¿Por qué el control preciso de la temperatura es una característica importante de un horno de vacío? Desbloquee resultados repetibles y de alta calidad

- ¿Cómo evita un horno de vacío la transferencia de calor y la contaminación? Logre la máxima pureza del material

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es popular la soldadura fuerte en horno de vacío? Consiga uniones fuertes y limpias para aplicaciones de alto rendimiento

- ¿Cómo se utiliza el soldadura fuerte en horno en la industria automotriz? Creación de uniones fuertes y a prueba de fugas