En esencia, un horno de inducción al vacío se utiliza para fundir, tratar térmicamente y refinar materiales en un entorno altamente controlado y libre de oxígeno. Este proceso previene reacciones químicas no deseadas como la oxidación y elimina las impurezas del material del lingote. El resultado es un producto final con pureza superior, propiedades físicas mejoradas y un acabado de mayor calidad.

La decisión de utilizar un horno de vacío no se trata solo de alcanzar altas temperaturas. Es una elección estratégica para obtener un control absoluto sobre la química del material eliminando los elementos reactivos del aire, asegurando que el producto final sea tan puro y estructuralmente sólido como sea teóricamente posible.

La función principal: controlar el entorno

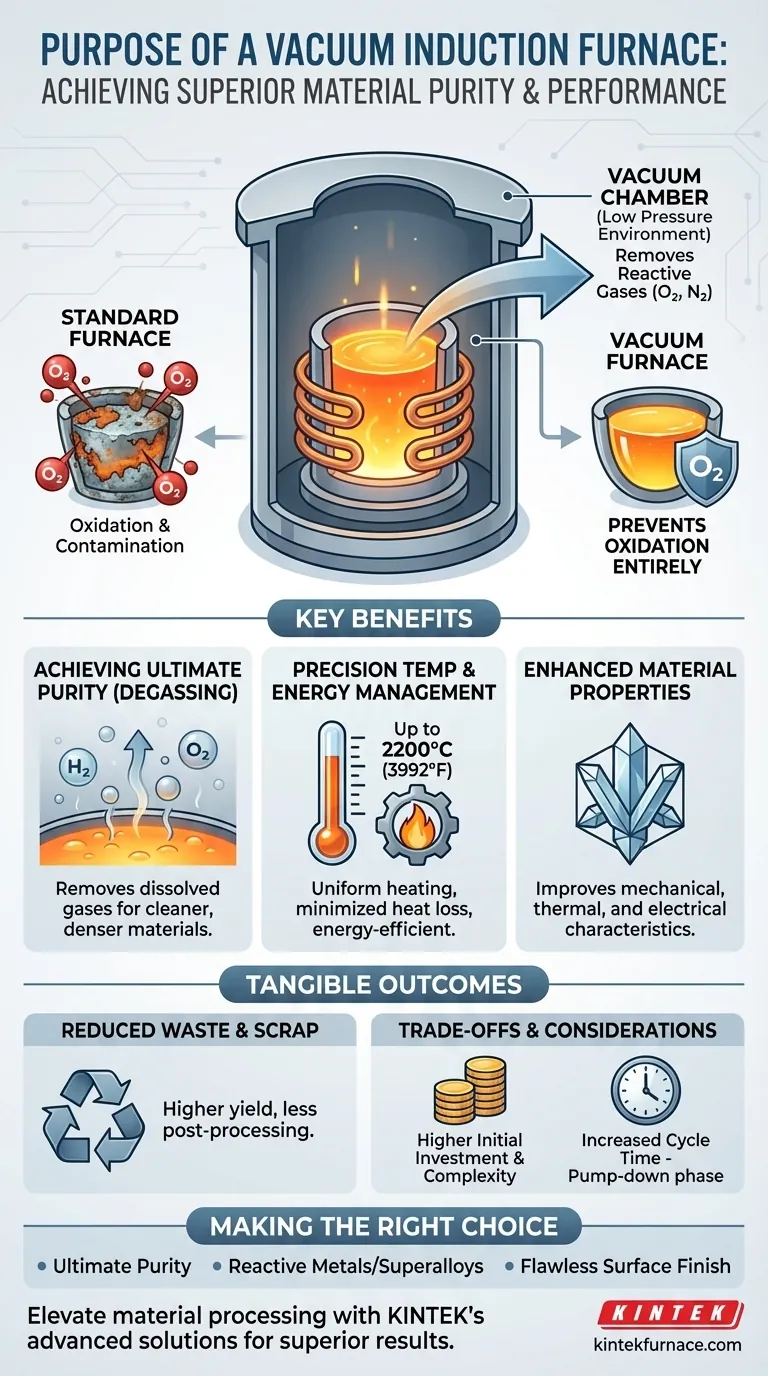

La ventaja fundamental de un horno de vacío es su capacidad para crear un entorno de baja presión. Al eliminar el aire, se eliminan gases reactivos como el oxígeno y el nitrógeno, lo que cambia fundamentalmente el comportamiento de los materiales a altas temperaturas.

Prevención de la oxidación y la contaminación

En un horno estándar, el oxígeno del aire reacciona rápidamente con el metal caliente, formando óxidos en la superficie. Esto crea una capa de impurezas, provoca la pérdida de material y puede dar lugar a defectos superficiales.

Un horno de vacío elimina el oxígeno, previniendo la oxidación por completo. Esto es crítico para metales reactivos y para aplicaciones, como la joyería, donde un acabado superficial impecable es primordial.

Lograr la máxima pureza del material

El vacío hace más que solo prevenir la formación de nuevos contaminantes; ayuda a eliminar los existentes. El entorno de baja presión fomenta la desgasificación, extrayendo gases disueltos como el hidrógeno y el oxígeno del material fundido.

Este proceso da como resultado un producto final más limpio y denso, con menos huecos internos o porosidad. El resultado es un material estructuralmente más fuerte y fiable.

Gestión de la temperatura y la energía con precisión

Estos sistemas están diseñados para aplicaciones de alto rendimiento, capaces de alcanzar temperaturas de hasta 2200°C (3992°F).

Incorporan aislamiento avanzado y sistemas de control de bucle cerrado. Esto no solo permite un calentamiento preciso y uniforme, sino que también minimiza la pérdida de calor, haciéndolos más eficientes energéticamente y rentables de operar en comparación con sistemas menos contenidos.

Beneficios tangibles de un proceso controlado

Controlar el entorno del horno se traduce directamente en mejoras medibles en el producto final y en el propio proceso de fabricación.

Propiedades del material mejoradas

Al prevenir la formación de inclusiones (como óxidos) y eliminar gases disueltos, el horno produce un material con una estructura cristalina más perfecta.

Esto mejora directamente sus características mecánicas, térmicas y eléctricas. El material se vuelve más fuerte, más dúctil y mejor conductor, cumpliendo con las exigentes especificaciones de las industrias de alta tecnología.

Reducción de residuos y desechos

Debido a que se eliminan la oxidación y los defectos superficiales, el proceso produce un mayor porcentaje de material utilizable de cada lote.

Esto reduce las tasas de desechos y la necesidad de pasos de post-procesamiento como el pulido o el lijado, ahorrando tiempo y costes de materia prima.

Comprendiendo las ventajas y desventajas

Aunque potente, un horno de vacío es una herramienta especializada con consideraciones específicas. No es la opción adecuada para todas las aplicaciones.

Mayor inversión inicial y complejidad

Los hornos de inducción al vacío son sistemas mecánicamente complejos. Requieren una inversión de capital significativa en comparación con los hornos atmosféricos estándar debido a las bombas de vacío, la cámara y los sistemas de control.

Mayor tiempo de ciclo

Lograr un vacío profundo lleva tiempo. La fase de "bombeo" antes de cada ciclo puede aumentar el tiempo total de procesamiento en comparación con los hornos más simples que no requieren vacío.

No siempre es una necesidad

Para muchos metales y aleaciones comunes donde una ligera oxidación es aceptable o incluso deseable para crear una pátina protectora, el gasto y la complejidad de un horno de vacío son innecesarios.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada depende completamente de su objetivo final y de los materiales con los que esté trabajando.

- Si su enfoque principal es la pureza y el rendimiento máximos del material: Un horno de vacío es esencial para eliminar gases disueltos y prevenir la formación de impurezas que reducen la resistencia.

- Si su enfoque principal es trabajar con metales reactivos o superaleaciones: El entorno libre de oxígeno de un horno de vacío es innegociable para prevenir la oxidación catastrófica y garantizar la integridad del material.

- Si su enfoque principal es un acabado superficial impecable y una mínima pérdida de material: El proceso al vacío es superior para crear piezas con forma neta que requieren poco o ningún post-procesamiento.

- Si su enfoque principal es la fusión de alto volumen y bajo coste de metales no reactivos: Un horno atmosférico más simple y menos costoso suele ser la opción más económica y práctica.

En última instancia, un horno de inducción al vacío es una herramienta de precisión que garantiza que el material que diseña es el material que crea.

Tabla resumen:

| Aspecto clave | Beneficio |

|---|---|

| Control del entorno | Previene la oxidación y la contaminación al eliminar gases reactivos como el oxígeno y el nitrógeno. |

| Pureza del material | Permite la desgasificación para eliminar gases disueltos, lo que resulta en materiales más limpios y densos. |

| Precisión de la temperatura | Permite un calentamiento preciso hasta 2200°C con distribución uniforme de la temperatura y eficiencia energética. |

| Propiedades mejoradas | Mejora las características mecánicas, térmicas y eléctricas para productos más fuertes y fiables. |

| Eficiencia del proceso | Reduce el desperdicio y los desechos, minimizando la necesidad de post-procesamiento y ahorrando costes. |

¡Mejore su procesamiento de materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de inducción al vacío fiables, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para lograr una pureza y un rendimiento superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos y ofrecer resultados excepcionales!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores