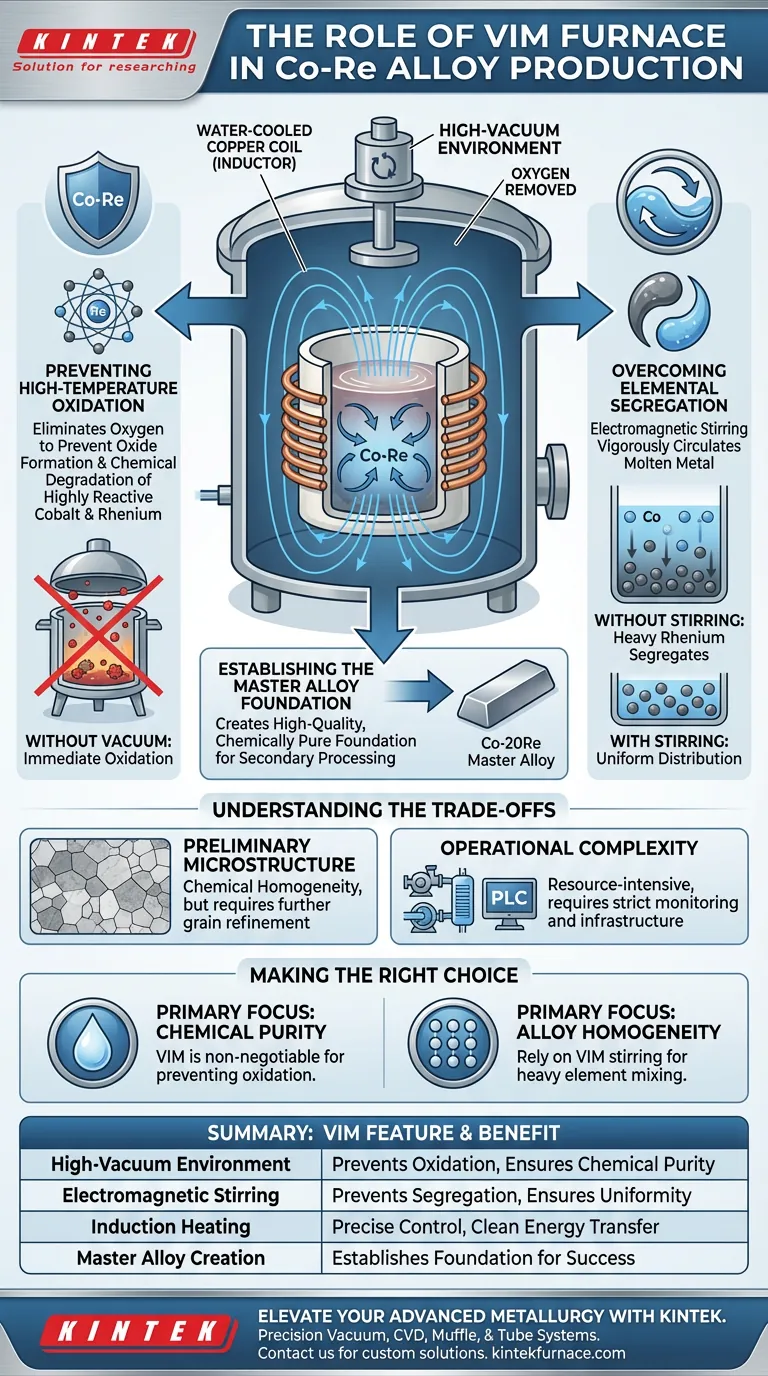

El horno de Fusión por Inducción al Vacío (VIM) sirve como el paso fundamental crítico en la fabricación de aleaciones de Cobalto-Renio (Co-Re). Su función principal es proporcionar un entorno de alto vacío que previene completamente la oxidación del Cobalto y el Renio, elementos altamente reactivos, al mismo tiempo que utiliza fuerzas electromagnéticas para asegurar que estos elementos se mezclen uniformemente.

El horno VIM actúa como una herramienta de doble propósito para purificación y homogeneización; elimina la contaminación atmosférica para preservar la pureza química y agita activamente elementos de masas atómicas muy diferentes para prevenir la segregación.

Las Funciones Críticas para las Aleaciones de Co-Re

Prevención de la Oxidación a Alta Temperatura

El Cobalto y el Renio son elementos altamente reactivos, especialmente cuando se someten al intenso calor requerido para la fusión.

Sin protección, estos metales reaccionarían inmediatamente con el oxígeno en la atmósfera, formando óxidos que degradan la integridad estructural del material.

El horno VIM mitiga esto operando bajo un entorno de alto vacío, eliminando eficazmente el oxígeno y creando un espacio neutral donde la aleación puede fundirse sin degradación química.

Superación de la Segregación Elemental

Uno de los desafíos distintivos en la producción de Co-Re es la naturaleza física del Renio, que es un elemento soluto de alta masa.

Debido a que el Renio es significativamente más pesado que el Cobalto, tiende naturalmente a hundirse o segregarse de la matriz durante la fusión.

El horno VIM aborda esto a través de la agitación electromagnética, un subproducto natural del proceso de calentamiento por inducción que circula vigorosamente el metal fundido para asegurar una distribución uniforme del Renio.

Establecimiento de la Base de la Aleación Maestra

El proceso VIM se utiliza típicamente para preparar la "aleación maestra", específicamente señalada como Co-20Re en aplicaciones de alto rendimiento.

Este paso no produce necesariamente el componente final, sino que establece una base de alta calidad libre de impurezas.

Al asegurar la composición química en esta etapa, los fabricantes garantizan el éxito en los procesos de fusión secundaria posteriores.

Mecánica Operacional

El Principio de Calentamiento por Inducción

El horno utiliza una bobina de cobre refrigerada por agua (el inductor) alimentada por una fuente de alimentación de frecuencia media.

Esto genera un campo electromagnético que cambia rápidamente y penetra la carga metálica, induciendo corrientes eléctricas que generan calor directamente dentro del material.

Control Preciso del Entorno

Más allá del vacío, los hornos VIM a menudo cuentan con sistemas de control de flujo de gas para introducir gases inertes como argón o helio.

Esto permite un control preciso sobre las impurezas volátiles y protege aún más la fusión durante etapas específicas del proceso de aleación.

Comprender las Compensaciones

Microestructura Preliminar vs. Final

Si bien el VIM sobresale en la homogeneización química, proporciona lo que se describe como una distribución uniforme "preliminar".

Establece la química correcta, pero puede que no produzca la estructura de grano refinado requerida para la aplicación final, lo que requiere procesamiento secundario (como la refusión).

Complejidad Operacional

Los hornos VIM son sistemas complejos que requieren una infraestructura de soporte robusta, incluyendo bombas de vacío, sistemas de refrigeración para el cuerpo del horno y mecanismos de apagado de emergencia.

Se requiere un monitoreo estricto a través de PLC (Controladores Lógicos Programables) para mantener el delicado equilibrio de temperatura y presión, lo que hace que el proceso consuma muchos recursos.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el papel del VIM en su línea de producción, considere sus requisitos metalúrgicos específicos:

- Si su enfoque principal es la Pureza Química: El horno VIM es innegociable para prevenir la oxidación de elementos reactivos como el Cobalto y el Renio.

- Si su enfoque principal es la Homogeneidad de la Aleación: Debe confiar en la agitación electromagnética del VIM para mezclar elementos pesados (Renio) que de otro modo se segregarían en una fusión estática.

El horno VIM no es simplemente un recipiente de calentamiento; es el mecanismo principal para estabilizar la química de aleaciones complejas y de alto rendimiento antes de que se sometan al procesamiento final.

Tabla Resumen:

| Característica | Función en la Producción de Co-Re | Beneficio |

|---|---|---|

| Entorno de Alto Vacío | Elimina el oxígeno y los gases atmosféricos | Previene la oxidación y la degradación química |

| Agitación Electromagnética | Circula vigorosamente el metal fundido | Asegura una distribución uniforme del Renio y previene la segregación |

| Calentamiento por Inducción | Calentamiento interno directo a través de campo magnético | Control preciso de la temperatura y transferencia de energía limpia |

| Creación de Aleación Maestra | Establece la base de Co-20Re | Asegura la pureza química para las etapas de procesamiento secundario |

Mejore su Metalurgia Avanzada con KINTEK

La precisión en la aleación de Cobalto-Renio comienza con un entorno térmico superior. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Vacío, CVD, Mufla y Tubo de alto rendimiento adaptados a las especificaciones más exigentes de su laboratorio.

Ya sea que necesite un horno de vacío personalizable para la producción de aleaciones maestras o un sistema especializado para la investigación de materiales, nuestro equipo de ingeniería garantiza que su horno cumpla con los estándares exactos de pureza y homogeneización que su trabajo merece.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contáctenos hoy mismo y permítanos diseñar su solución ideal!

Guía Visual

Referencias

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuyen los módulos IGBT al ahorro de costes en las máquinas de fusión? Aumente la eficiencia y reduzca los costes operativos

- ¿Por qué las bobinas de inducción de cobre tradicionales deben enfriarse por agua? Impacto en la eficiencia de la grafización

- ¿Cuál es la función del horno de calentamiento por inducción y del sistema de bomba de vacío durante la preparación de cristales de AlN?

- ¿Cuáles son las aplicaciones de la fusión por inducción? Desbloquee precisión y eficiencia para sus procesos metalúrgicos

- ¿Por qué un horno de fusión de laboratorio debe ser capaz de mantener altas temperaturas estables para los lingotes AA2014?

- ¿Cómo funciona el proceso de fusión por arco al vacío? Logre metales de alta pureza para aplicaciones exigentes

- ¿Qué beneficios de mantenimiento ofrece el horno de fusión por inducción IGBT? Logre un tiempo de actividad y una fiabilidad inigualables

- ¿Cuál es la función de un horno de fusión por arco en vacío no consumible? Síntesis de aleaciones a base de Zr2Fe de ultra alta pureza