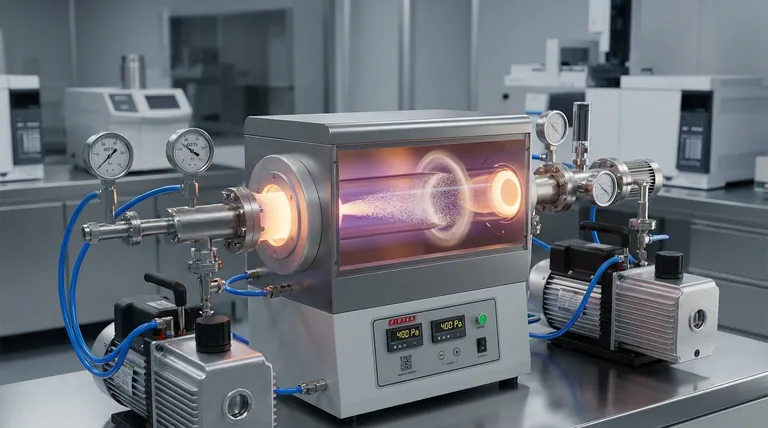

El sistema de control de presión de vacío es el mecanismo rector que garantiza que el reactor de Deposición Química de Vapor (CVD) opere en un entorno preciso de baja presión, típicamente alrededor de 400 Pa. Este control no se trata simplemente de eliminar el aire; es la palanca principal para determinar si el material de recubrimiento se adhiere realmente a su polvo objetivo o se desperdicia como polvo.

El sistema de vacío altera fundamentalmente el comportamiento de las moléculas precursoras al aumentar su libre trayectoria media. Esto suprime la formación de subproductos de desecho en el gas (nucleación homogénea) y obliga al material a crecer densamente en la superficie del polvo (nucleación heterogénea).

La Física de la Deposición a Baja Presión

Extensión de la Libre Trayectoria Media

En un entorno atmosférico estándar, las moléculas de gas están apiñadas y chocan constantemente. Al reducir la presión a aproximadamente 400 Pa, el sistema de vacío aumenta significativamente la libre trayectoria media de las moléculas precursoras.

Mejora del Transporte Molecular

Esta mayor distancia entre colisiones permite que las moléculas precursoras viajen más libremente. En lugar de reaccionar prematuramente con otras moléculas de gas, pueden llegar eficientemente a la superficie del sustrato.

Dirección del Proceso de Nucleación

Supresión de la Nucleación Homogénea

Sin un control preciso del vacío, las moléculas precursoras son propensas a la nucleación homogénea. Esto ocurre cuando las moléculas reaccionan entre sí en la fase gaseosa en lugar de en la superficie objetivo.

Prevención de la Formación de Subproductos

Cuando ocurre la nucleación homogénea, el resultado es polvo de subproducto en suspensión, esencialmente "polvo", en lugar de un recubrimiento. El entorno de vacío minimiza estas colisiones en fase gaseosa, evitando el desperdicio de costosos materiales precursores.

Promoción de la Nucleación Heterogénea

El objetivo principal del sistema de control de presión es facilitar la nucleación heterogénea. Esto garantiza que la reacción química ocurra específicamente en la superficie de la plantilla de carbonato de calcio (el polvo).

Garantía de la Densidad del Recubrimiento

Al forzar que la reacción ocurra en la superficie, el sistema fomenta que la sílice crezca preferentemente en el polvo. Esto da como resultado una capa densa y uniforme en lugar de una estructura suelta o porosa.

Comprensión de las Compensaciones

El Riesgo de Inestabilidad de Presión

Si la presión de vacío aumenta significativamente por encima del rango óptimo de 400 Pa, la libre trayectoria media disminuye. Esto desplaza el equilibrio hacia las reacciones en fase gaseosa, lo que lleva a un proceso "polvoriento" donde el recubrimiento no se adhiere al polvo.

Equilibrio entre Velocidad de Reacción y Calidad

Si bien las presiones más bajas mejoran la calidad del recubrimiento, deben mantenerse con precisión. Las desviaciones extremas pueden alterar la mecánica de transporte de la fase gaseosa, afectando potencialmente la velocidad de deposición o la integridad estructural del recubrimiento.

Optimización de los Resultados de su Proceso

Si su principal enfoque es la Eficiencia de Materiales:

- Priorice la estabilidad del vacío para minimizar la nucleación homogénea, lo que reduce directamente la creación de subproductos desperdiciados en suspensión.

Si su principal enfoque es la Calidad del Recubrimiento:

- Asegúrese de que la presión se mantenga baja (~400 Pa) para maximizar la libre trayectoria media, garantizando una capa de sílice densa y continua en la superficie del polvo.

Si su principal enfoque es la Consistencia del Proceso:

- Supervise estrictamente las tendencias de presión, ya que las fluctuaciones dictan si la reacción ocurre en el espacio vacío del reactor o en el producto real.

El control definitivo sobre la presión de vacío es la diferencia entre generar residuos industriales y diseñar un polvo recubierto de alto rendimiento.

Tabla Resumen:

| Característica | Impacto en el Proceso CVD | Beneficio para Polvos Recubiertos |

|---|---|---|

| Presión (~400 Pa) | Aumenta la Libre Trayectoria Media | Mejora el transporte molecular al sustrato |

| Nucleación Heterogénea | Promueve el crecimiento específico de la superficie | Garantiza capas densas, uniformes y adherentes |

| Supresión de la Nucleación Homogénea | Previene reacciones en fase gaseosa | Elimina "polvo" y residuos de subproductos |

| Estabilidad del Vacío | Mantiene un entorno de deposición consistente | Garantiza la repetibilidad y calidad del proceso |

Eleve su Ingeniería de Materiales con KINTEK

El control de vacío de precisión es el límite entre el recubrimiento de alto rendimiento y el desperdicio industrial. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas avanzados de CVD, hornos Mufla, de Tubo, Rotatorios y de Vacío diseñados para ofrecer los entornos de presión exactos que su investigación exige. Ya sea que esté recubriendo polvos sensibles o desarrollando sustratos de próxima generación, nuestras soluciones personalizables de alta temperatura garantizan la máxima eficiencia de material y densidad de recubrimiento.

¿Listo para optimizar su proceso CVD? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas.

Referencias

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de la Deposición Química de Vapor (CVD)? Domine el crecimiento de películas delgadas para recubrimientos superiores

- ¿Por qué se utiliza una disposición de crecimiento confinada por el espacio para el ε-Fe2O3 por CVD? Desbloqueando la precisión de las nanoláminas ultradelgadas

- ¿Cómo contribuye el equipo de evaporación térmica de alto vacío al PVD de Cu2SnS3 (CTS)? Soluciones de Películas de Alta Pureza

- ¿Cómo contribuyen los precursores en fase de vapor al proceso de CVD? Descubra la deposición precisa de películas delgadas

- ¿Cuál es el principio de funcionamiento de un monitor de espesor de cristal de cuarzo? Logre un control preciso de películas delgadas de ZTO

- ¿Cuáles son las aplicaciones de la CVD en la producción de óxidos metálicos monocristalinos y productos de forma neta? Desbloquee la fabricación de precisión

- ¿Cuáles son las ventajas del procesamiento de adentro hacia afuera (inside-out) en la CVD?

- ¿Por qué se considera el CVD un proceso escalable? Desbloquee recubrimientos uniformes y de gran volumen para su industria