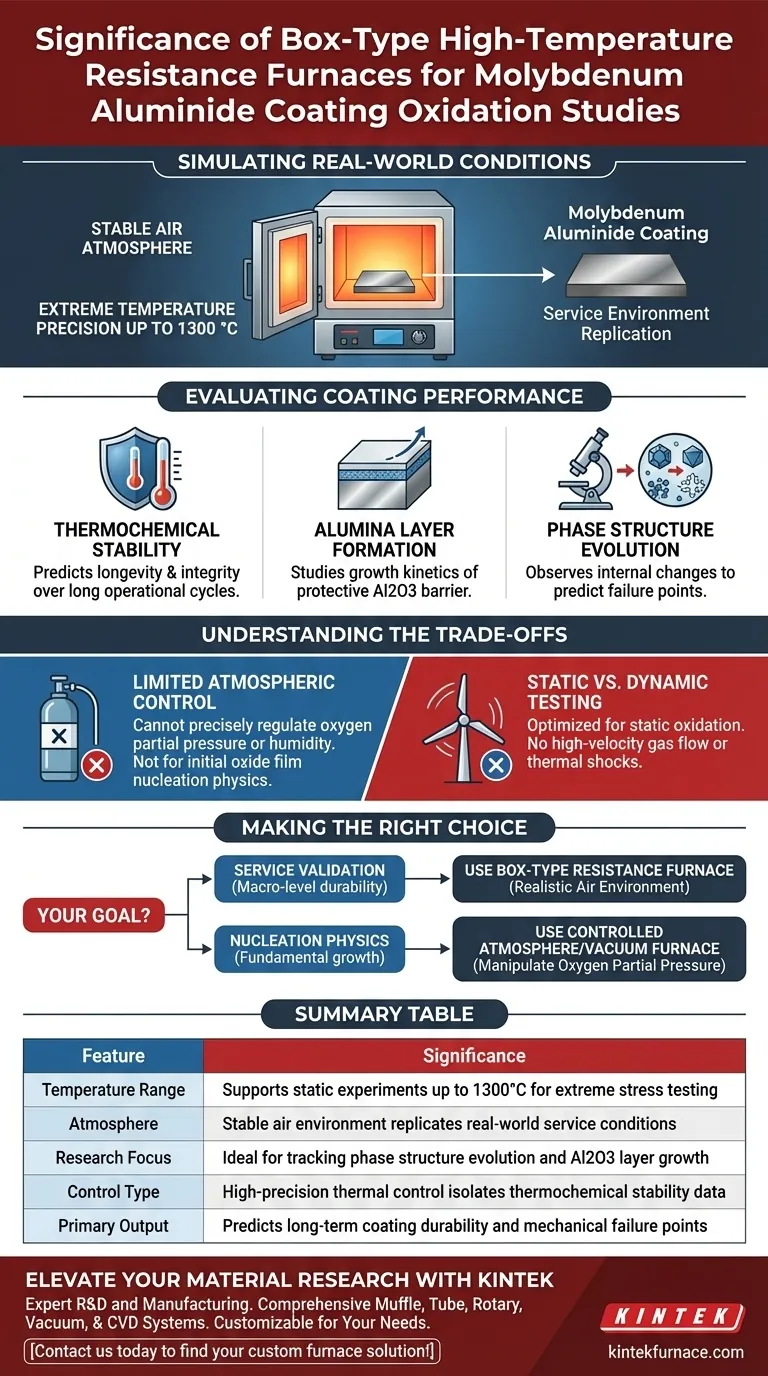

La principal importancia de utilizar un horno de resistencia de alta temperatura tipo caja es su capacidad para simular con precisión las condiciones de oxidación estática del entorno de servicio real de un recubrimiento. Al mantener una atmósfera de aire estable a temperaturas extremas de hasta 1300 °C, los investigadores pueden probar rigurosamente los límites termoquímicos del aluminuro de molibdeno.

Este aparato proporciona el control térmico preciso necesario para aislar la formación de capas protectoras de alúmina (Al2O3) y rastrear la evolución de la estructura de fases dentro del recubrimiento a lo largo del tiempo.

Simulación de Condiciones del Mundo Real

Replicación del Entorno de Servicio

El horno tipo caja está diseñado para crear una atmósfera de aire estable.

A diferencia de los hornos de atmósfera controlada que manipulan mezclas de gases, esta configuración expone el recubrimiento al mismo entorno rico en oxígeno que encontrará durante la operación real. Esto es esencial para validar cómo se comporta el material fuera de las condiciones teóricas selladas al vacío.

Precisión de Temperatura Extrema

La prueba de recubrimientos de aluminuro de molibdeno requiere someterlos a extremos térmicos.

Este tipo específico de horno permite experimentos estáticos a temperaturas tan altas como 1300 °C. Mantener este nivel de calor con alta precisión es necesario para acelerar los procesos de oxidación y poner a prueba la durabilidad del material.

Evaluación del Rendimiento del Recubrimiento

Evaluación de la Estabilidad Termoquímica

El objetivo principal de estos experimentos es determinar la longevidad del recubrimiento.

Al someter la muestra a calor alto sostenido, los investigadores pueden evaluar la estabilidad termoquímica del aluminuro de molibdeno. Estos datos predicen si el recubrimiento se degradará o mantendrá su integridad durante largos ciclos operativos.

Observación de la Formación de Capas de Alúmina

La efectividad de un recubrimiento de aluminuro de molibdeno depende de su capacidad para formar una capa de óxido protectora.

El horno facilita el estudio de cómo se forma y se engrosa la capa protectora de alúmina (Al2O3). Comprender la cinética de crecimiento de esta capa es vital, ya que sirve como barrera principal contra una mayor oxidación.

Estudio de la Evolución de la Estructura de Fases

El calor provoca cambios en la estructura interna del recubrimiento.

El uso de este horno permite a los científicos observar la evolución de la estructura de fases dentro del recubrimiento. Identificar cómo se transforman estas fases a 1300 °C ayuda a los ingenieros a predecir puntos de falla mecánica o cambios en las propiedades del material.

Comprensión de las Compensaciones

Control Atmosférico Limitado

Si bien es excelente para simular la oxidación en aire, el horno tipo caja carece de la versatilidad de los hornos de inducción al vacío o de atmósfera controlada.

No puede regular con precisión la presión parcial de oxígeno o la humedad. Si su objetivo es estudiar la física específica de la nucleación inicial de la película de óxido (como la transición de γ-Al2O3 amorfo a cristalino), un horno de atmósfera controlada es una mejor herramienta.

Pruebas Estáticas vs. Dinámicas

El horno tipo caja está optimizado para la oxidación estática.

No simula inherentemente factores dinámicos como el flujo de gas a alta velocidad o los choques de ciclos térmicos que se encuentran en algunos entornos de motores. Proporciona una línea de base para la estabilidad química en lugar de una simulación completa del estrés mecánico.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la configuración experimental correcta, debe definir el aspecto específico del recubrimiento que desea analizar.

- Si su enfoque principal es la Validación del Servicio: Utilice el horno de resistencia tipo caja para probar cómo el recubrimiento sobrevive y evoluciona en un entorno de aire estándar a alta temperatura.

- Si su enfoque principal es la Física de la Nucleación: Utilice un horno de atmósfera controlada o al vacío para manipular la presión parcial de oxígeno y estudiar el crecimiento fundamental de las películas de óxido a partir del fundido.

Al elegir el horno tipo caja, prioriza la evaluación de la durabilidad a nivel macro y la resiliencia química en una atmósfera operativa realista.

Tabla Resumen:

| Característica | Importancia para la Prueba de Aluminuro de Molibdeno |

|---|---|

| Rango de Temperatura | Soporta experimentos estáticos hasta 1300 °C para pruebas de estrés extremas |

| Atmósfera | Ambiente de aire estable que replica las condiciones de servicio del mundo real |

| Enfoque de Investigación | Ideal para rastrear la evolución de la estructura de fases y el crecimiento de la capa de Al2O3 |

| Tipo de Control | Control térmico de alta precisión que aísla los datos de estabilidad termoquímica |

| Resultado Principal | Predice la durabilidad a largo plazo del recubrimiento y los puntos de falla mecánica |

Mejore su Investigación de Materiales con KINTEK

¿Listo para lograr una precisión inigualable en sus estudios de oxidación a alta temperatura? Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, al vacío y CVD. Ya sea que esté probando recubrimientos de aluminuro de molibdeno o desarrollando aleaciones de próxima generación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico.

¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura en la pre-sinterización de polvos cerámicos a base de KNN? Perspectivas clave de síntesis

- ¿Por qué los hornos de alta temperatura deben tener dispositivos de elevación para la RMI de UHTCMC? Controlar el tiempo de reacción y la integridad de la fibra

- ¿Por qué utilizar un horno de laboratorio de alta temperatura para el pretratamiento de nanopartículas? Asegure la fabricación de composites sin defectos hoy mismo.

- ¿Por qué los hornos eléctricos tipo caja se consideran indispensables en la industria y los laboratorios? Descubra la precisión y versatilidad en el procesamiento térmico

- ¿Qué funciones específicas debe realizar un horno eléctrico industrial para la prueba de fuego de hormigón? Ciclos térmicos maestros

- ¿Cuáles son los principales componentes estructurales de un horno de caja? Guía esencial para un procesamiento de materiales eficiente

- ¿Cuáles son las funciones principales de un horno mufla de laboratorio en la optimización de catalizadores a base de níquel? Mejora tu síntesis

- ¿Qué papel juega un horno mufla de microondas industrial en el proceso de sinterización de esqueletos cerámicos de mulita porosos?