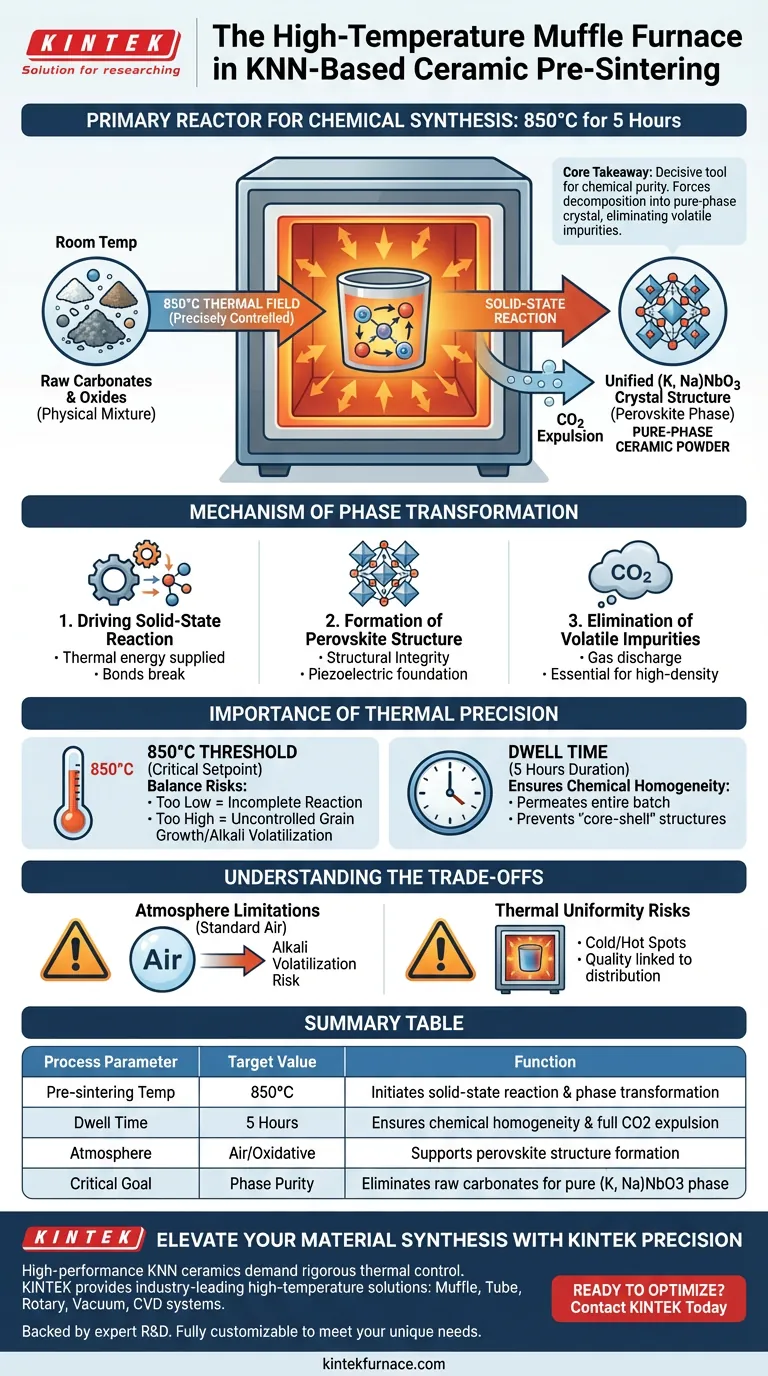

El horno mufla de alta temperatura actúa como el reactor principal para la síntesis química durante la pre-sinterización de polvos cerámicos a base de KNN.

Su función va más allá del simple calentamiento; proporciona un campo térmico controlado con precisión a 850 °C, mantenido típicamente durante 5 horas. Este entorno específico impulsa la reacción crítica de estado sólido entre los carbonatos y óxidos crudos, asegurando la expulsión de dióxido de carbono y la formación de la fase de estructura perovskita inicial.

Conclusión principal El horno mufla es la herramienta decisiva para garantizar la pureza química antes del procesamiento final. Al mantener un entorno estable de 850 °C, fuerza la descomposición completa de los ingredientes crudos en una estructura cristalina de fase pura (K, Na)NbO3, eliminando impurezas volátiles que de otro modo degradarían la cerámica final.

El Mecanismo de Transformación de Fase

El papel principal del horno en esta etapa es facilitar un cambio químico, transformando una mezcla de ingredientes crudos en un compuesto cristalino unificado.

Impulsando la Reacción de Estado Sólido

El horno proporciona la energía necesaria para iniciar y mantener una reacción entre carbonatos y óxidos. A temperatura ambiente, estos materiales son simplemente una mezcla física. La energía térmica suministrada por el horno rompe los enlaces químicos de las materias primas, permitiendo que los átomos se difundan y se reorganizen.

Formación de la Estructura Perovskita

El objetivo final de este tratamiento térmico es la síntesis de la fase cristalina (K, Na)NbO3 (KNN). El horno asegura que el material alcance una estructura perovskita completa. Esta integridad estructural es la base de las propiedades piezoeléctricas de la cerámica final; sin esta formación de fase específica, los pasos de procesamiento posteriores fallarán.

Eliminación de Impurezas Volátiles

Durante la reacción, el horno facilita la descarga de dióxido de carbono (CO2). Este es un subproducto de la descomposición de las materias primas carbonatadas. El horno mufla asegura que este gas se expulse por completo, dejando un polvo cerámico de fase pura libre de carbono residual, lo cual es esencial para una sinterización de alta densidad posterior.

La Importancia de la Precisión Térmica

Lograr la fase química correcta requiere más que solo calor alto; requiere estabilidad y duración.

Manteniendo el Umbral de 850 °C

La temperatura específica de 850 °C es crítica para los polvos a base de KNN. Si la temperatura es demasiado baja, la reacción de estado sólido permanecerá incompleta, dejando materias primas sin reaccionar. Si es demasiado alta, se corre el riesgo de un crecimiento descontrolado de los granos o la volatilización de elementos alcalinos (Potasio y Sodio). El horno mufla debe mantener este punto de ajuste exacto para equilibrar estos riesgos.

El Papel del Tiempo de Permanencia

La referencia especifica un tiempo de permanencia de 5 horas. Esta duración es necesaria para asegurar que la reacción impregne todo el lote de polvo, no solo la superficie. La capacidad del horno para mantener esta temperatura constantemente asegura la homogeneidad química en todo el material, previniendo estructuras de "núcleo-cáscara" donde el interior de una partícula difiere del exterior.

Comprendiendo las Compensaciones

Si bien el horno mufla de alta temperatura es esencial, es importante reconocer los posibles escollos en el proceso.

Limitaciones de Atmósfera

Los hornos mufla estándar operan típicamente en una atmósfera de aire. Si bien esto es adecuado para la sinterización oxidativa requerida para KNN, carece de la capacidad de suprimir la volatilización de elementos alcalinos (Potasio y Sodio) tan eficazmente como lo haría un entorno sellado y controlado por atmósfera.

Riesgos de Uniformidad Térmica

La calidad del polvo está directamente relacionada con la uniformidad del "campo térmico" del horno. Si el horno tiene puntos fríos, el polvo en esas áreas puede contener carbonatos sin reaccionar. Por el contrario, los puntos calientes pueden provocar un engrandecimiento excesivo de las partículas. La efectividad del proceso está limitada por la capacidad del horno para distribuir el calor de manera uniforme.

Tomando la Decisión Correcta para su Objetivo

La forma en que utilice el horno mufla determina la calidad de su polvo precursor.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener el punto de ajuste de 850 °C con una desviación inferior a ±5 °C para garantizar la eliminación completa de los carbonatos.

- Si su enfoque principal es la Morfología de Partículas: Controle estrictamente el tiempo de permanencia de 5 horas; excederlo puede hacer que las partículas iniciales se fusionen o crezcan demasiado antes de la etapa de sinterización final.

El éxito en las cerámicas KNN comienza con el control riguroso de este entorno térmico de pre-sinterización.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo | Función en la Síntesis de KNN |

|---|---|---|

| Temp. de Pre-sinterización | 850°C | Inicia la reacción de estado sólido y la transformación de fase |

| Tiempo de Permanencia | 5 Horas | Asegura la homogeneidad química y la expulsión completa de CO2 |

| Atmósfera | Aire/Oxidativa | Soporta la formación de la estructura perovskita |

| Objetivo Crítico | Pureza de Fase | Elimina los carbonatos crudos para una fase pura de (K, Na)NbO3 |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Las cerámicas KNN de alto rendimiento exigen un control térmico riguroso. KINTEK ofrece soluciones de alta temperatura líderes en la industria, que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para mantener los campos térmicos precisos requeridos para la síntesis de fase pura.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Asegure la pureza química y la integridad estructural en cada lote.

¿Listo para optimizar su proceso de pre-sinterización?

Guía Visual

Referencias

- Michaela Roudnická, Dalibor Vojtěch. Hydrogen Embrittlement of Ti-Al6-V4 Alloy Manufactured by Laser Powder Bed Fusion Induced by Electrochemical Charging. DOI: 10.3390/met14020251

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno mufla de laboratorio para las superaleaciones a base de níquel? Guía experta de estabilización y endurecimiento

- ¿Cuál es la principal utilidad del sistema de escape en un horno mufla? Eliminar de forma segura los gases peligrosos para la seguridad del laboratorio

- ¿Por qué los hornos de mufla son particularmente útiles en la ciencia de materiales? Descubra el tratamiento térmico preciso y sin contaminantes

- ¿Cuáles son las aplicaciones de un horno mufla de laboratorio en la evaluación de biocarbón? Optimice su investigación sobre biomasa

- ¿Cuáles son las aplicaciones típicas de un horno de mufla en el laboratorio? Usos esenciales para el tratamiento térmico preciso

- ¿Qué factores deben considerarse al comprar un horno mufla? Garantice precisión y seguridad para su laboratorio

- ¿Cuál es el papel de un horno mufla en el procesamiento de plantillas MSN? Desbloquee la sílice mesoporosa de alto rendimiento

- ¿Cuáles son las aplicaciones principales de los hornos mufla? Esenciales para el análisis de materiales y el tratamiento térmico