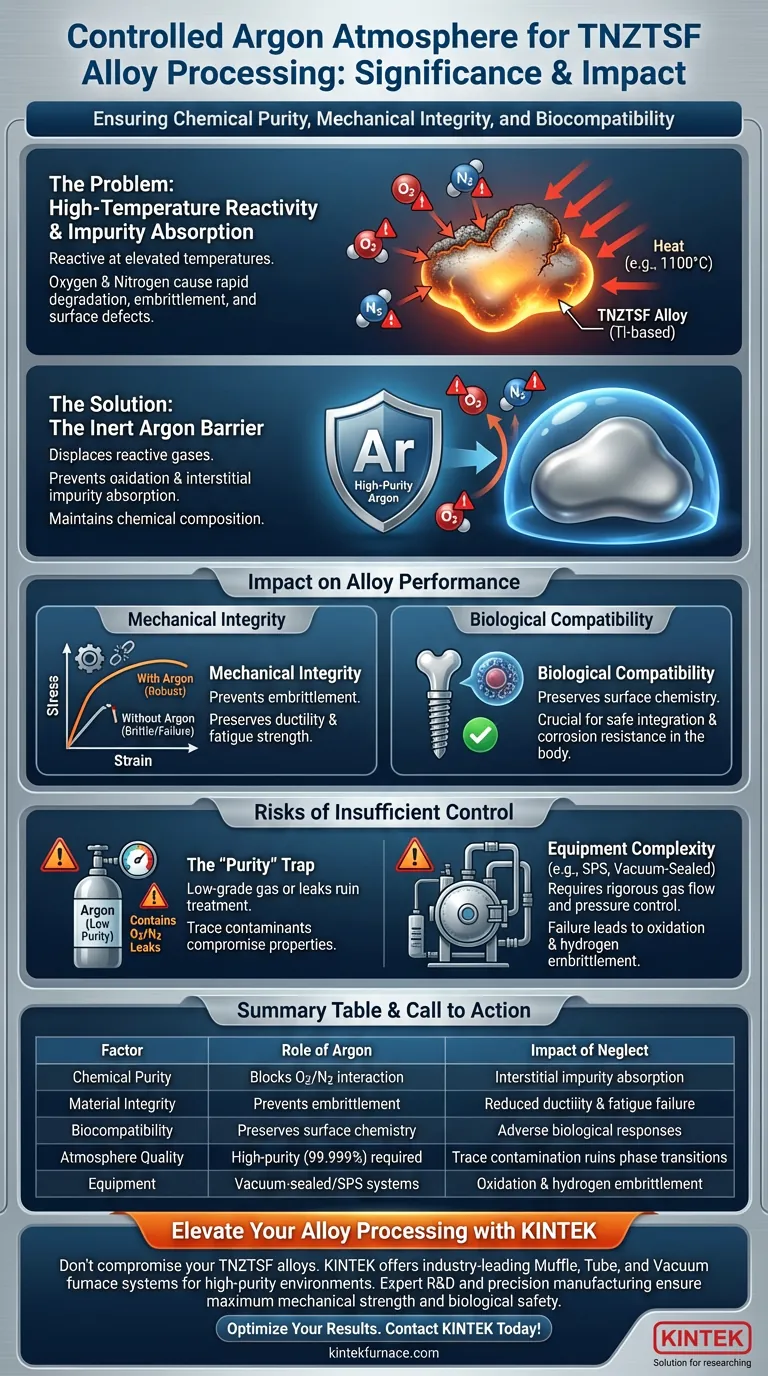

Una atmósfera controlada de argón actúa como una barrera esencial contra la contaminación química. Durante la fusión y el tratamiento térmico de las aleaciones TNZTSF, el argón de alta pureza aísla el material para evitar la interacción con el oxígeno y el nitrógeno atmosféricos. Dado que las aleaciones de titanio son muy reactivas a temperaturas elevadas, este entorno inerte es la principal defensa contra la oxidación y la absorción de impurezas.

Conclusión clave: Las aleaciones a base de titanio poseen una alta afinidad química por los gases reactivos cuando se calientan, lo que lleva a una rápida degradación de las propiedades del material. Mantener una atmósfera controlada de argón es el método definitivo para preservar la pureza química de la aleación, asegurando la integridad mecánica y la biocompatibilidad requeridas para aplicaciones de alto rendimiento.

El papel fundamental de los entornos inertes

Combatiendo la reactividad a alta temperatura

Las aleaciones TNZTSF son a base de titanio, lo que las hace químicamente agresivas cuando se exponen al calor.

A temperaturas elevadas (como 1100 °C), estas aleaciones reaccionan fácilmente con el oxígeno y el nitrógeno presentes en el aire ambiente. Una atmósfera controlada de argón desplaza estos gases reactivos, evitando que se unan a la matriz metálica.

Prevención de la absorción de impurezas

Más allá de la oxidación superficial, las altas temperaturas pueden hacer que la aleación absorba gases atmosféricos como una esponja.

Esta absorción introduce impurezas intersticiales en la red cristalina del metal. El uso de un entorno de argón bloquea eficazmente este mecanismo de absorción, manteniendo la composición química original de la aleación.

Impacto en el rendimiento de la aleación

Preservación de la integridad mecánica

La intrusión de oxígeno o nitrógeno no es solo un defecto superficial; altera fundamentalmente la mecánica del material.

La oxidación y la absorción de gases pueden provocar fragilización, reduciendo significativamente la ductilidad y la resistencia a la fatiga de la aleación. Al prevenir estas reacciones, el argón asegura que el producto final conserve la robustez estructural prevista por su diseño.

Garantía de biocompatibilidad

Para las aleaciones TNZTSF destinadas a aplicaciones biomédicas, la pureza es primordial.

Los óxidos superficiales o las alteraciones químicas pueden desencadenar respuestas biológicas adversas o degradar la resistencia a la corrosión del material en el cuerpo. El escudo de argón preserva la química superficial prístina necesaria para una integración segura con los tejidos biológicos.

Riesgos de un control insuficiente

La trampa de la "pureza"

Simplemente introducir argón no es suficiente; el gas debe ser de alta pureza (a menudo 99,999 %) para ser eficaz.

El uso de argón de baja calidad o las fugas en la cámara del horno pueden introducir suficiente oxígeno para arruinar el tratamiento térmico. Incluso cantidades mínimas de contaminantes pueden alterar las temperaturas de transformación de fase o comprometer la capa pasiva protectora de la aleación.

Complejidad de los sistemas de atmósfera

mantener este entorno requiere equipos sofisticados, como hornos sellados al vacío o sistemas de sinterización por plasma de chispa (SPS).

Estos sistemas deben controlar rigurosamente el flujo y la presión del gas. Cualquier fallo en el sistema de contención permite la "fragilización por hidrógeno" o la oxidación, lo que hace que los pasos de procesamiento sean inútiles y el material inutilizable.

Tomando la decisión correcta para su objetivo

Para garantizar el procesamiento exitoso de las aleaciones TNZTSF, evalúe su estrategia de control de atmósfera en función de sus requisitos específicos:

- Si su principal objetivo es la seguridad biológica: Priorice el argón de ultra alta pureza para prevenir óxidos superficiales que podrían comprometer la biocompatibilidad.

- Si su principal objetivo es la durabilidad mecánica: Se requiere un control riguroso de la atmósfera para prevenir la fragilización intersticial, que causa fallas catastróficas bajo carga.

En última instancia, la calidad de su atmósfera de argón dicta la diferencia entre una aleación de alto rendimiento y una falla frágil e inutilizable.

Tabla resumen:

| Factor | Papel de la atmósfera de argón | Impacto del descuido |

|---|---|---|

| Pureza química | Bloquea la interacción oxígeno/nitrógeno | Absorción de impurezas intersticiales |

| Integridad del material | Previene la fragilización | Reducción de la ductilidad y falla por fatiga |

| Biocompatibilidad | Preserva la química superficial | Respuestas biológicas adversas |

| Calidad de la atmósfera | Se requiere gas de alta pureza (99,999 %) | La contaminación por trazas arruina las transiciones de fase |

| Equipo | Sistemas sellados al vacío/SPS | Oxidación y fragilización por hidrógeno |

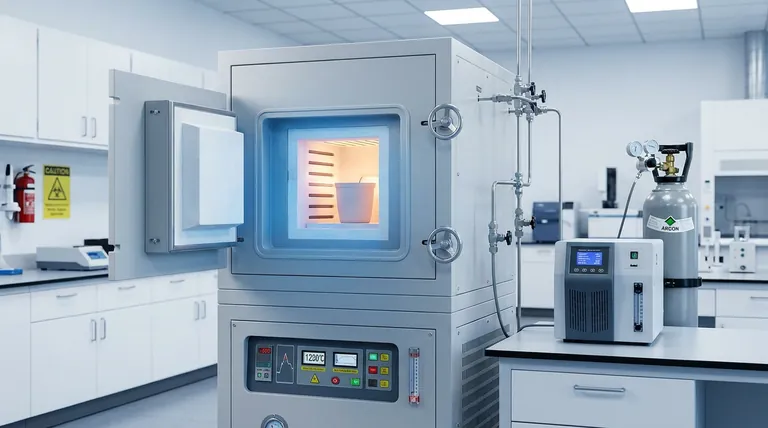

Mejore el procesamiento de su aleación con KINTEK

No comprometa la integridad de sus aleaciones TNZTSF con un control de atmósfera subestándar. KINTEK ofrece sistemas de hornos de mufla, tubulares y de vacío personalizables y líderes en la industria, diseñados específicamente para entornos de gas inerte de alta pureza. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio garantizan que sus materiales alcancen la máxima resistencia mecánica y seguridad biológica.

¿Listo para optimizar los resultados de su tratamiento térmico? ¡Contacte a KINTEK hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas!

Guía Visual

Referencias

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la estructura de un horno de crisol (retorta)? Desbloquee el tratamiento térmico de precisión con un diseño de cámara sellada

- ¿Cómo contribuyen los sistemas de control de atmósfera al funcionamiento de un horno?

- ¿Por qué es necesario un entorno protector de argón de alta pureza durante la aleación mecánica del polvo de Cu-Al2O3?

- ¿Qué papel juega un horno de atmósfera a alta temperatura en las cerámicas LCMS dopadas con Ce3+? Desbloquea la luminiscencia pico

- ¿Cómo mejora un horno de atmósfera controlada la calidad y consistencia del producto? Domine el tratamiento térmico preciso para obtener resultados superiores

- ¿Cuáles son las ventajas de un horno de atmósfera de caja en la preparación de materiales cerámicos? Desbloquee el control preciso para cerámicas superiores

- ¿Qué papel fundamental desempeña un Horno de Pirólisis en el reciclaje de residuos de preimpregnados de grado aeroespacial? Lograr una recuperación de alto valor

- ¿Cuáles son los componentes clave de un horno de retorta? Desbloquee el control preciso del tratamiento térmico