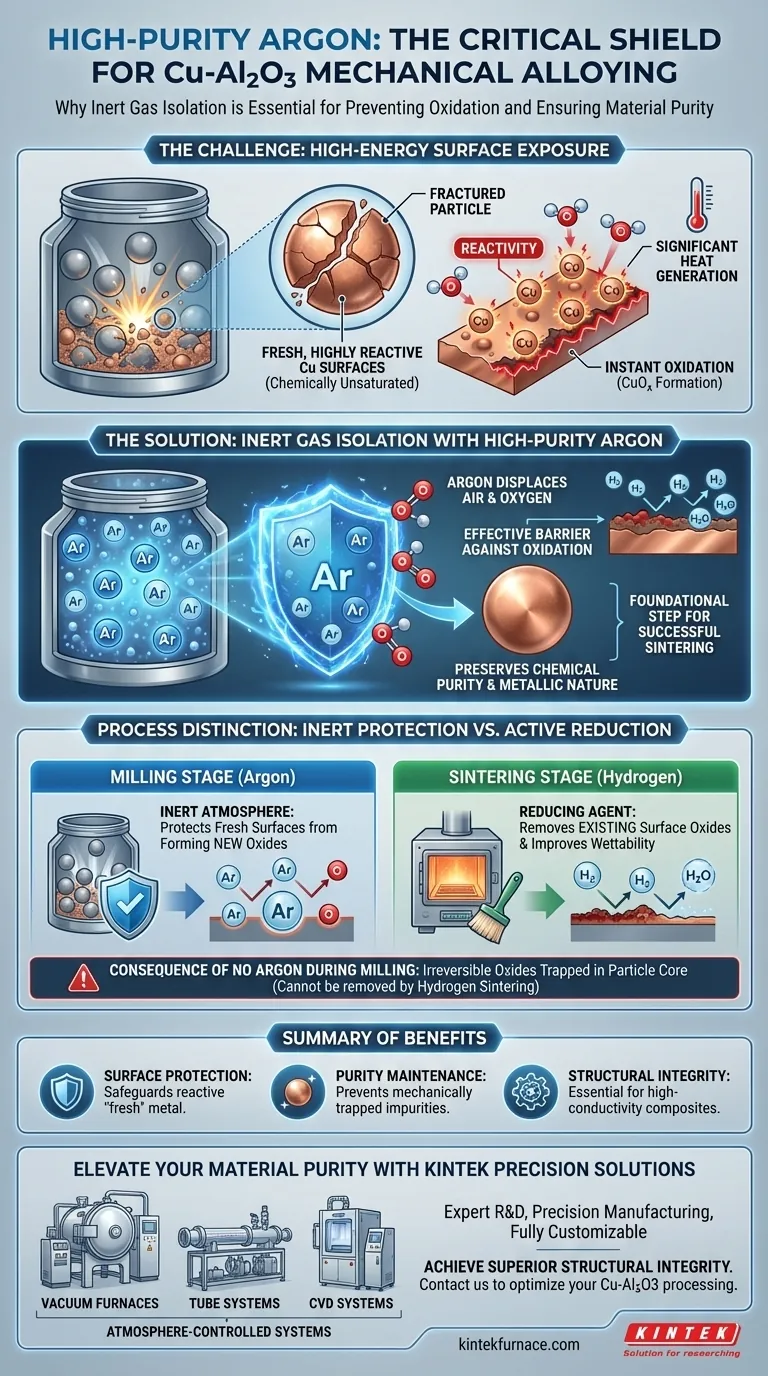

Un entorno de argón de alta pureza sirve como una barrera crítica contra la oxidación. Durante la aleación mecánica de Cu-Al2O3, la molienda de alta energía fractura continuamente las partículas, exponiendo superficies de cobre frescas y altamente reactivas. El argón desplaza el aire en el recipiente de molienda, evitando que el oxígeno entre en contacto con estas superficies y comprometa la pureza del material.

La aleación mecánica genera un calor significativo y crea áreas superficiales inestables y reactivas que hacen que el cobre sea muy susceptible a la contaminación. Una atmósfera de argón preserva la pureza química del polvo, lo cual es un requisito previo estrictamente necesario para lograr resultados de alta calidad en la fase de sinterización posterior.

La Física de las Superficies Frescas

Exposición de Superficies de Alta Energía

El proceso de aleación mecánica implica colisiones intensas entre las bolas de molienda y la mezcla de polvos.

Esta acción fractura repetidamente el material, exponiendo superficies metálicas frescas que nunca antes habían estado expuestas a la atmósfera.

Reactividad Aumentada

Estas superficies recién expuestas difieren significativamente del exterior de una partícula en reposo.

Debido a que los átomos de la superficie están químicamente "insaturados", son altamente reactivos y buscan estabilizarse uniéndose con los elementos circundantes.

Sin protección, estas superficies reaccionarían instantáneamente con el oxígeno del aire, formando capas no deseadas de óxido de cobre.

El Papel del Aislamiento con Gas Inerte

Prevención de la Oxidación del Cobre

La función principal del argón de alta pureza es el aislamiento.

Al llenar el recipiente de molienda de bolas con argón, se crea un entorno inerte donde el oxígeno está efectivamente ausente.

Esto permite que el proceso de molienda prolongado continúe sin que el polvo de cobre sufra oxidación, preservando la naturaleza metálica de la matriz.

Garantía de Pureza Química

La integridad de un composite de Cu-Al2O3 depende de la pureza de sus constituyentes.

Si ocurre oxidación durante la molienda, las impurezas quedan atrapadas mecánicamente dentro de la estructura del composite.

El uso de argón asegura que el polvo final mantenga la pureza química requerida para sus aplicaciones eléctricas y mecánicas previstas.

Comprensión de las Distinciones del Proceso

Protección Inerte vs. Reducción Activa

Es fundamental distinguir entre la protección requerida durante la molienda y la atmósfera utilizada durante la sinterización.

El argón se utiliza durante la molienda porque es inerte; protege las superficies frescas de la formación de nuevos óxidos.

El hidrógeno, que se utiliza típicamente en la etapa posterior de sinterización, actúa como agente reductor para eliminar los óxidos superficiales existentes y mejorar la mojabilidad.

La Consecuencia de Moler sin Argón

No usar argón durante la fase de molienda crea un daño irreversible.

Si bien la sinterización con hidrógeno puede limpiar los óxidos superficiales más tarde, no puede eliminar fácilmente los óxidos que se han aleado mecánicamente en el núcleo de la partícula durante la molienda.

Por lo tanto, la protección con argón durante la molienda es el paso fundamental que determina el éxito de la fase de sinterización.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su composite de Cu-Al2O3, debe adaptar la atmósfera a la etapa específica del procesamiento.

- Si su enfoque principal es prevenir la contaminación durante la molienda: Asegúrese de que el recipiente de molienda esté sellado con argón de alta pureza para aislar las superficies frescas y reactivas del oxígeno.

- Si su enfoque principal es maximizar la unión interfacial: Confíe en el argón durante la molienda para preservar la pureza, asegurando que el material esté listo para la sinterización de alto rendimiento que sigue.

El control estricto de la atmósfera durante la aleación mecánica es la única forma de garantizar la integridad estructural requerida para los materiales compuestos de alta conductividad.

Tabla Resumen:

| Característica | Propósito en la Aleación Mecánica de Cu-Al2O3 |

|---|---|

| Atmósfera Inerte | Desplaza el oxígeno para prevenir la oxidación superficial inmediata |

| Protección de Superficie | Salvaguarda el metal "fresco" altamente reactivo expuesto durante la molienda |

| Mantenimiento de la Pureza | Evita que los óxidos queden atrapados mecánicamente en el núcleo del composite |

| Argón vs. Hidrógeno | El argón aísla durante la molienda; el hidrógeno reduce los óxidos durante la sinterización |

Mejore la Pureza de su Material con las Soluciones de Precisión de KINTEK

No permita que la oxidación comprometa sus composites de alto rendimiento. KINTEK proporciona hornos de laboratorio de alta temperatura y sistemas de control de atmósfera líderes en la industria, incluidos sistemas de vacío, de tubo y CVD, diseñados específicamente para mantener los entornos estrictos requeridos para la aleación mecánica y la sinterización. Respaldados por I+D experta y fabricación de precisión, nuestro equipo es totalmente personalizable para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para lograr una integridad estructural superior? Contacte a KINTEK hoy para discutir cómo nuestra tecnología avanzada de hornos puede optimizar el procesamiento de su polvo de Cu-Al2O3.

Guía Visual

Referencias

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo mejoran las propiedades de los materiales los hornos de atmósfera? Logre un rendimiento superior del material con control de precisión

- ¿Cuáles son las principales aplicaciones industriales de los hornos de atmósfera controlada? Esencial para el procesamiento de materiales a alta temperatura

- ¿Cuáles son los parámetros técnicos generales de un horno de atmósfera tipo caja? Especificaciones clave para un tratamiento térmico preciso

- ¿Cuál es la función de un horno de recocido a alta temperatura para Al-7075? Optimizar la ductilidad y la microestructura

- ¿Cuál es el propósito del tratamiento de pre-recocido a 1000 °C para la lámina de cobre? Optimizar el éxito del crecimiento de acm-BN

- ¿Cómo contribuyen los hornos de calentamiento de alta precisión y la protección con nitrógeno al HTXRD? Optimice su análisis in-situ

- ¿Por qué se requiere una atmósfera inerte para el recocido de Mo6S8 a 1000°C? Asegure la síntesis de cátodos de alta pureza

- ¿Qué término relacionado se menciona en conexión con los hornos de atmósfera controlada? Descubra el temple sellado (Sealed Quench) para un tratamiento térmico superior