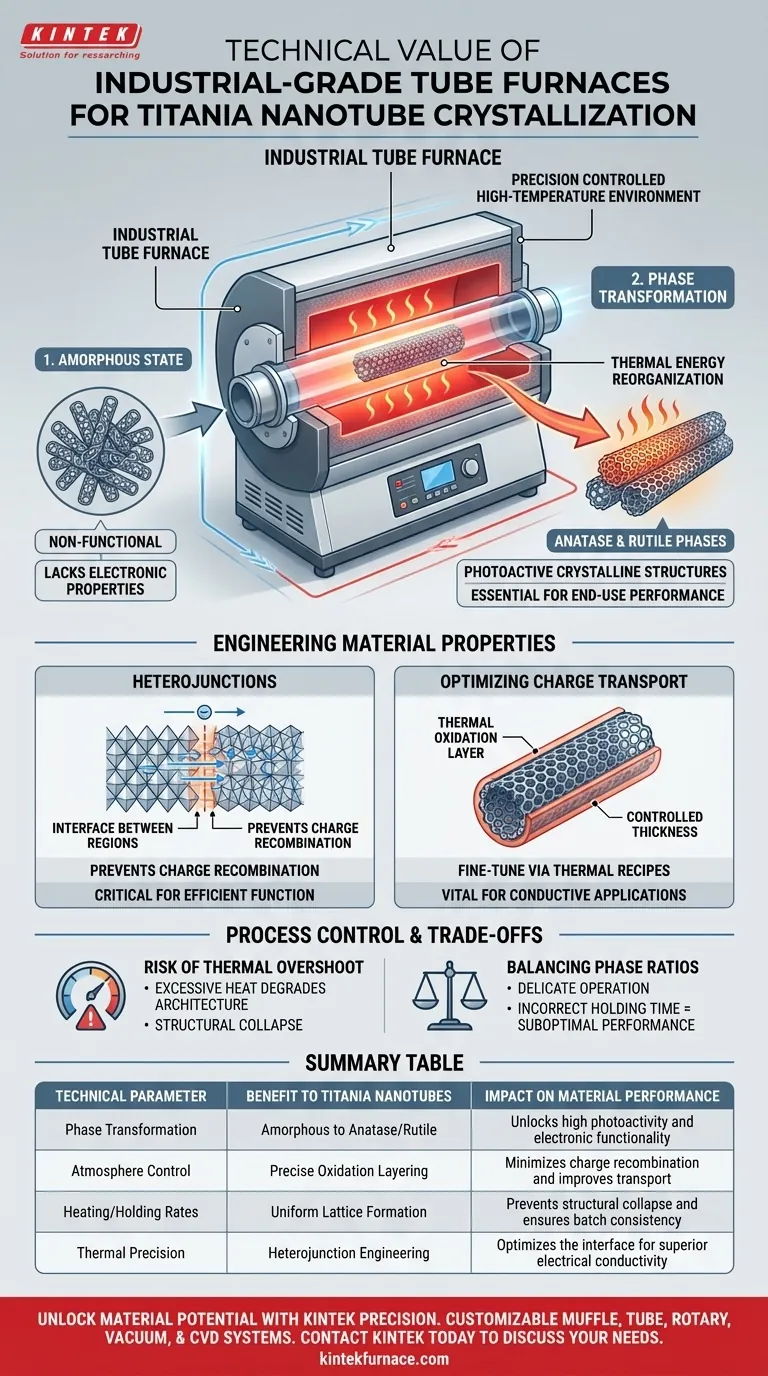

La ventaja técnica distintiva de un horno tubular de grado industrial radica en su capacidad para facilitar la transformación de fase precisa de los nanotubos de titanio de un estado amorfo no funcional a estructuras cristalinas altamente fotoactivas. Al proporcionar un entorno rigurosamente controlado a alta temperatura, este equipo permite la conversión confiable de nanotubos crudos en fases específicas de anatasa y rutilo, que son esenciales para el rendimiento final del material.

Más allá del simple calentamiento, el horno tubular industrial permite la ingeniería de las propiedades del material; al manipular las tasas de calentamiento y los tiempos de mantenimiento, los fabricantes pueden dictar la formación de heterouniones y capas de oxidación que definen las capacidades de transporte de carga del material.

La Mecánica de la Transformación de Fase

De Amorfo a Cristalino

En su estado inicial, los nanotubos de titanio son típicamente amorfos y carecen de las propiedades electrónicas requeridas para aplicaciones avanzadas. El horno tubular proporciona la energía térmica necesaria para reorganizar esta estructura atómica.

Este proceso convierte el material en fases cristalinas fotoactivas, específicamente anatasa y rutilo. Sin esta cristalización, los nanotubos no pueden participar eficazmente en reacciones fotoquímicas.

Ingeniería de Heterouniones

La transición entre diferentes fases cristalinas no es meramente un efecto secundario; es un resultado objetivo. El control preciso que ofrece el horno permite la inducción de heterouniones específicas.

Estas uniones, interfaces entre diferentes regiones semiconductoras, son críticas para separar las cargas eléctricas. Previenen la recombinación de cargas, asegurando que el material funcione de manera eficiente.

Optimización del Transporte de Carga

Control de Capas de Oxidación Térmica

Un parámetro crítico en el rendimiento de los nanotubos es el grosor de la capa de oxidación térmica. El horno tubular permite a los operadores ajustar finamente este grosor a través de recetas térmicas específicas.

Una capa de oxidación optimizada es vital para el rendimiento del transporte de carga. Si la capa no se controla, puede obstaculizar el flujo de electrones, haciendo que el nanotubo sea ineficaz para aplicaciones conductoras.

Gestión de Tasas de Calentamiento y Tiempos de Mantenimiento

El "cómo" del proceso de calentamiento es tan importante como la temperatura final. El horno tubular ofrece control granular sobre las tasas de calentamiento y los tiempos de mantenimiento.

Estas variables determinan la calidad final de la red cristalina. El calentamiento uniforme asegura un rendimiento constante en todo el lote de nanotubos, eliminando puntos débiles en la estructura del material.

Comprensión de las Compensaciones

El Riesgo de Sobrecarga Térmica

Si bien las altas temperaturas son necesarias para la cristalización, el calor excesivo o las tasas de rampa descontroladas pueden degradar la arquitectura del nanotubo. Si la temperatura excede la tolerancia estructural, los nanotubos pueden colapsar o sinterizarse, destruyendo el área superficial alta que los hace valiosos.

Equilibrio de Proporciones de Fase

Lograr el equilibrio adecuado entre las fases de anatasa y rutilo es una operación delicada. Un tiempo de mantenimiento incorrecto podría resultar en una composición de fase termodinámicamente estable pero electrónicamente subóptima para la aplicación prevista.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de su proceso de cristalización, alinee los parámetros de su horno con sus métricas de rendimiento específicas.

- Si su enfoque principal es la fotoactividad: Priorice los perfiles térmicos que favorezcan la formación de la fase de anatasa, ya que generalmente exhibe una mayor reactividad superficial.

- Si su enfoque principal es la eficiencia del transporte de carga: Concéntrese en optimizar los tiempos de mantenimiento para diseñar heterouniones robustas y un grosor controlado de la capa de oxidación.

El éxito en el tratamiento de nanotubos de titanio no se basa solo en alcanzar altas temperaturas, sino en la orquestación precisa de ese calor para diseñar el material a nivel atómico.

Tabla Resumen:

| Parámetro Técnico | Beneficio para Nanotubos de Titanio | Impacto en el Rendimiento del Material |

|---|---|---|

| Transformación de Fase | De Amorfo a Anatasa/Rutilo | Desbloquea alta fotoactividad y funcionalidad electrónica |

| Control de Atmósfera | Capas de Oxidación Precisas | Minimiza la recombinación de carga y mejora el transporte |

| Tasas de Calentamiento/Mantenimiento | Formación Uniforme de Redes Cristalinas | Previene el colapso estructural y asegura la consistencia del lote |

| Precisión Térmica | Ingeniería de Heterouniones | Optimiza la interfaz para una conductividad eléctrica superior |

Desbloquee el Potencial del Material con la Precisión KINTEK

Tome el control total de la transformación de fase de su material con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o industriales. Ya sea que esté diseñando nanotubos de titanio o desarrollando semiconductores de próxima generación, nuestros hornos de alta temperatura proporcionan la uniformidad y precisión que su laboratorio exige.

¿Listo para optimizar su proceso de cristalización? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué tipo de entorno de proceso proporciona un horno tubular? Soluciones Térmicas Optimizadas para el Recubrimiento de Partículas NMA

- ¿Cómo contribuye un horno de resistencia tubular de laboratorio a la etapa de tratamiento térmico de los precursores de Bi2O3?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico a largo plazo de cristales de FeTeSe? Lograr alta cristalinidad y uniformidad

- ¿Por qué utilizamos un horno tubular? Para una uniformidad de temperatura y un control atmosférico inigualables

- ¿Cuál es el papel principal de un horno tubular de alta temperatura en el recocido de Ga2O3? Optimice la calidad de su película delgada

- ¿Qué papel juega un horno tubular de alta temperatura en la transformación de piezas fotopolimerizadas en poliimida completamente aromática?

- ¿Cuál es el papel de un horno de tubo de vacío en la carbonización de biomasa? Logre precisión en la síntesis de carbono poroso

- ¿Cuáles son las principales ventajas de un horno tubular vertical? Pureza Superior, Uniformidad y Ahorro de Espacio