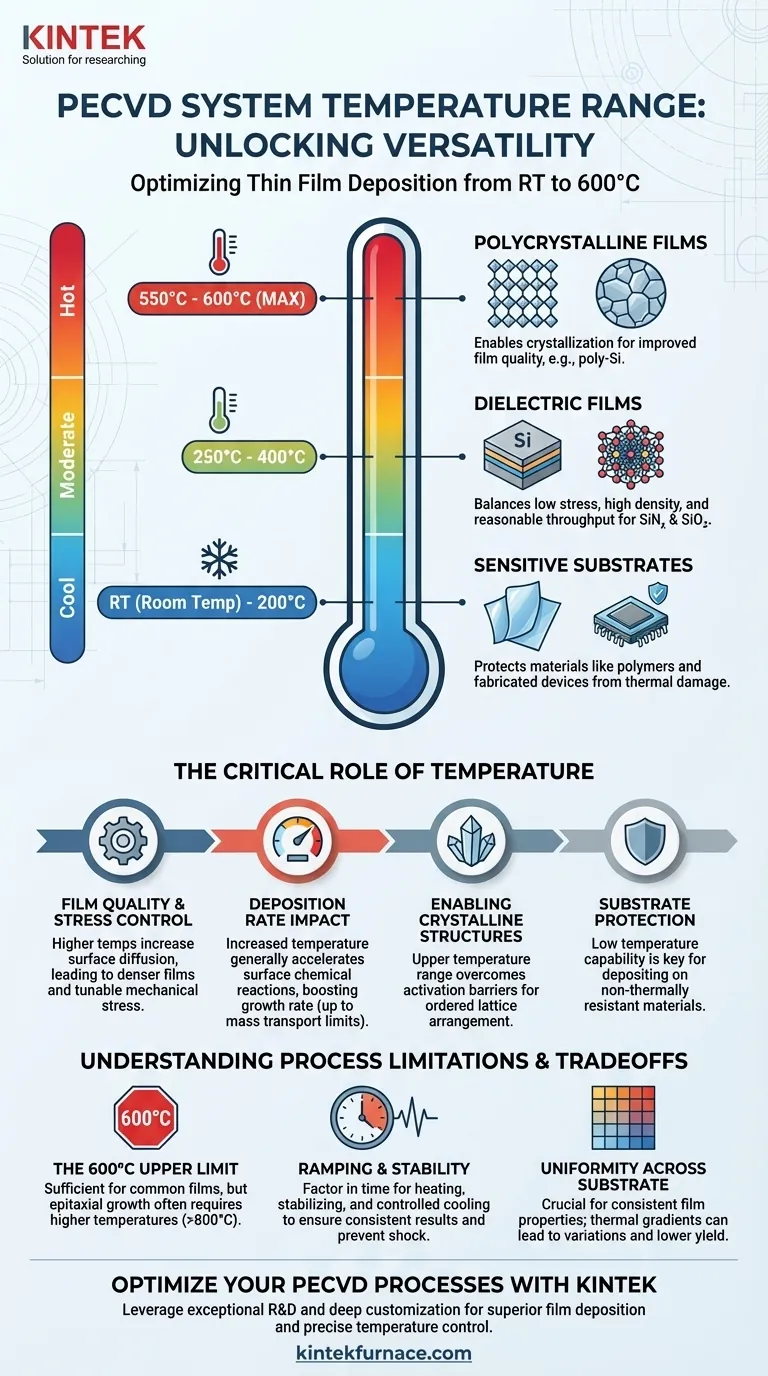

La etapa de temperatura variable en el sistema PECVD opera desde temperatura ambiente (TA) hasta un máximo de 600 grados Celsius. Este rango está diseñado para adaptarse a una amplia variedad de procesos de deposición, desde aquellos que requieren una entrada térmica mínima hasta aquellos que necesitan un calor significativo para lograr propiedades específicas de la película.

El rango de temperatura del sistema de TA a 600°C es una característica de diseño crítica. Proporciona la flexibilidad para depositar películas en sustratos sensibles térmicamente en el extremo inferior y para crecer películas cristalinas de mayor calidad en el extremo superior, lo que lo convierte en una herramienta altamente versátil.

El papel de la temperatura en los procesos PECVD

La temperatura del sustrato es uno de los parámetros más críticos en un proceso de Deposición Química de Vapor Mejorada por Plasma (PECVD). Influye directamente en la energía disponible para las moléculas precursoras en la superficie del sustrato, lo que a su vez determina las características finales de la película depositada.

Control de la calidad y el estrés de la película

La temperatura afecta profundamente la densidad, la estequiometría y el estrés interno de la película. Las temperaturas de deposición más altas generalmente proporcionan más energía para la difusión superficial, permitiendo que los átomos se asienten en sitios más estables y de menor energía.

Esto suele dar como resultado películas más densas con menor contenido de hidrógeno (en el caso del nitruro de silicio o el silicio amorfo) y puede ayudar a ajustar el estrés mecánico de la película de tensión a compresión.

Impacto en la tasa de deposición

La tasa de crecimiento de la película está fuertemente ligada a las reacciones químicas dependientes de la temperatura en la superficie del sustrato. En muchos regímenes, aumentar la temperatura aumentará la tasa de deposición al acelerar estas reacciones superficiales.

Sin embargo, en cierto punto, el proceso puede verse limitado por el transporte de masa de los reactivos a la superficie, y los aumentos adicionales de temperatura pueden producir rendimientos decrecientes.

Permite estructuras cristalinas

El extremo superior del rango de temperatura es esencial para depositar películas policristalinas. Las temperaturas que se acercan a los 600°C proporcionan suficiente energía térmica para superar la barrera de activación para la nucleación y permiten que los átomos se organicen en una red ordenada y cristalina, como en el caso del polisilicio (poli-Si).

Protección de sustratos sensibles

Por el contrario, la capacidad de depositar a o cerca de la temperatura ambiente es una ventaja clave del PECVD. Esto permite la deposición de películas sobre sustratos que no pueden soportar altas temperaturas, como plásticos, polímeros o dispositivos semiconductores completamente fabricados con capas de metalización sensibles.

Comprensión de las limitaciones del proceso

Aunque el rango de TA a 600°C es versátil, es importante comprender el contexto y las compensaciones asociadas a él.

El límite superior de 600°C

El máximo de 600°C es suficiente para muchas películas comunes, incluidos el silicio amorfo y policristalino, el dióxido de silicio y el nitruro de silicio. Sin embargo, generalmente no es lo suficientemente alto para depositar películas epitaxiales monocristalinas de alta calidad, que a menudo requieren temperaturas muy superiores a los 800°C y diferentes técnicas como LPCVD o MBE.

Rampa de temperatura y estabilidad

Alcanzar la temperatura establecida, especialmente en el extremo superior, no es instantáneo. El tiempo requerido para que la etapa suba y se estabilice debe tenerse en cuenta en la receta del proceso para garantizar resultados consistentes y repetibles. Del mismo modo, el enfriamiento controlado es importante para evitar choques térmicos que puedan agrietar los sustratos o delaminar las películas.

Uniformidad en todo el sustrato

Mantener una temperatura uniforme en todo el sustrato es crucial para lograr un espesor y propiedades de película uniformes. Cualquier gradiente térmico a través de la oblea puede provocar variaciones en el estrés, la composición y la tasa de deposición, lo que afecta el rendimiento del dispositivo.

Adaptar la temperatura a su objetivo de deposición

La temperatura ideal depende completamente de su material y aplicación. Utilice lo siguiente como guía general.

- Si su enfoque principal es la deposición en sustratos sensibles (como polímeros): Utilice el extremo inferior del rango (TA a 200°C) para evitar daños a su material subyacente.

- Si su enfoque principal es el de películas dieléctricas de alta calidad (como SiNₓ o SiO₂): Utilice el rango medio (250°C a 400°C) para lograr un buen equilibrio de bajo estrés, alta densidad y rendimiento razonable.

- Si su enfoque principal es el crecimiento de películas policristalinas (como poli-Si): Utilice el extremo superior del rango (550°C a 600°C) para proporcionar la energía térmica necesaria para la cristalización.

En última instancia, este rango de temperatura proporciona la flexibilidad para adaptar las condiciones de deposición con precisión a los requisitos de su material y dispositivo.

Tabla resumen:

| Rango de temperatura | Aplicaciones clave | Beneficios |

|---|---|---|

| TA a 200°C | Sustratos sensibles (p. ej., polímeros) | Protege los materiales del daño térmico |

| 250°C a 400°C | Películas dieléctricas (p. ej., SiNₓ, SiO₂) | Equilibra bajo estrés, alta densidad y rendimiento |

| 550°C a 600°C | Películas policristalinas (p. ej., poli-Si) | Permite la cristalización y mejora la calidad de la película |

¡Optimice sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso de la temperatura para una deposición superior de películas. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados experimentales!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura