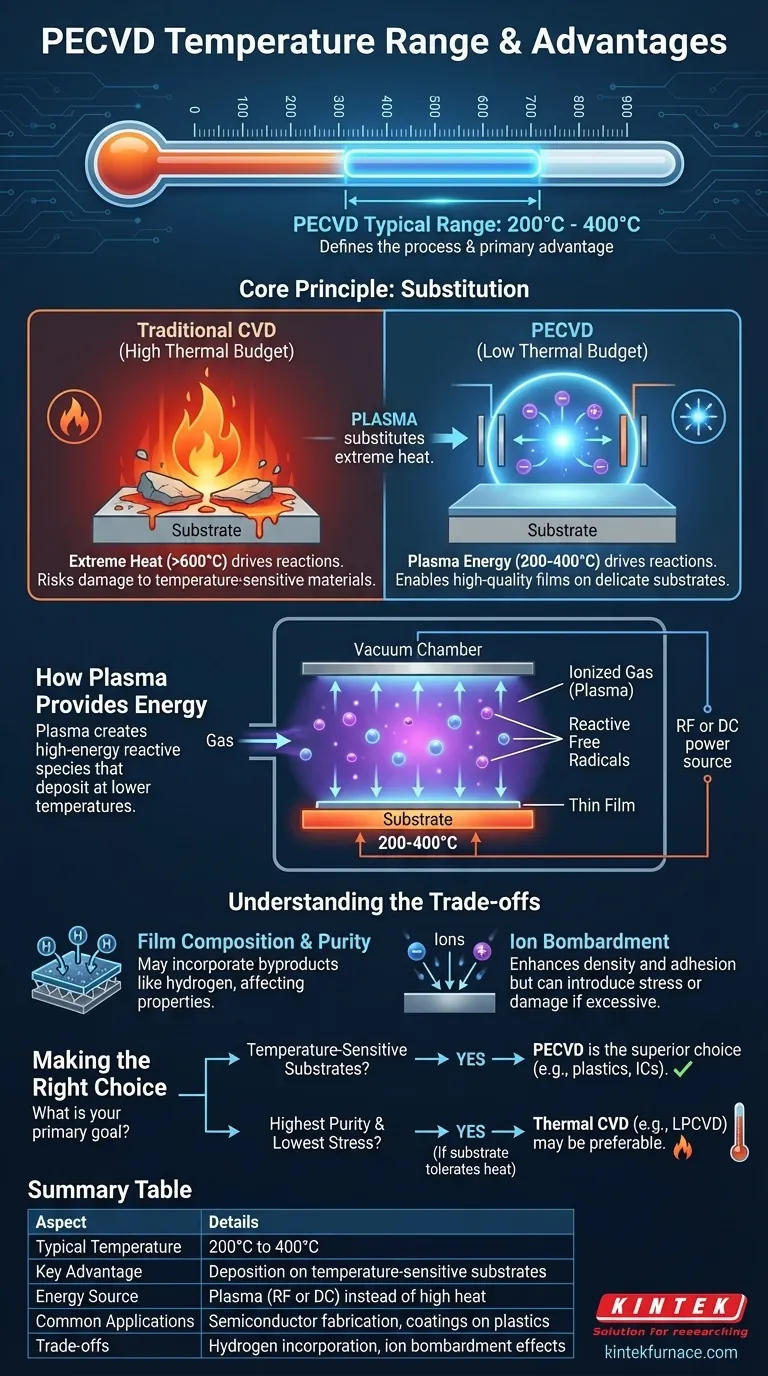

Para ser directos, la temperatura operativa típica para la Deposición Química de Vapor Asistida por Plasma (PECVD) se encuentra entre 200°C y 400°C. Este rango de temperatura relativamente bajo es la característica definitoria y la principal ventaja del proceso, ya que permite la deposición de películas delgadas de alta calidad en sustratos que no podrían sobrevivir a métodos más tradicionales y de alta temperatura.

El principio fundamental de PECVD es la sustitución. En lugar de depender únicamente del calor extremo para impulsar las reacciones químicas, utiliza la energía de un gas ionizado (plasma) para lograr el mismo objetivo, lo que reduce fundamentalmente el presupuesto térmico necesario para la deposición de películas delgadas.

Por qué PECVD opera a temperaturas más bajas

Para comprender la importancia del rango de temperatura de PECVD, primero debemos observar las limitaciones de los métodos tradicionales de deposición térmica.

El Desafío con el CVD Tradicional

La Deposición Química de Vapor (CVD) estándar depende exclusivamente de la energía térmica para descomponer los gases precursores. Los sustratos se calientan a temperaturas muy altas, a menudo superiores a los 600°C o mucho más.

Este alto "presupuesto térmico" proporciona la energía de activación necesaria para que las moléculas de gas se descompongan y formen una película sólida en la superficie del sustrato. Sin embargo, un calor tan intenso puede dañar o destruir muchos materiales, incluidos plásticos, ciertos semiconductores con circuitos integrados existentes y otros componentes sensibles a la temperatura.

Cómo el Plasma Proporciona la Energía

PECVD evita la necesidad de calor extremo al introducir una fuente de energía alternativa: el plasma.

Dentro de una cámara de vacío, se introducen gases precursores entre dos electrodos. Se aplica un voltaje de radiofrecuencia (RF) o corriente continua (CC), que arranca electrones de las moléculas de gas y crea un gas ionizado y brillante: el plasma.

Este plasma es un entorno de alta energía. Las colisiones dentro del plasma crean radicales libres altamente reactivos que luego pueden depositarse sobre el sustrato a temperaturas mucho más bajas. El sustrato todavía se calienta, pero solo hasta el rango de 200-400°C, lo cual es suficiente para promover la difusión superficial y asegurar una película densa y uniforme.

Comprender las Compensaciones

La temperatura operativa más baja de PECVD es una gran ventaja, pero conlleva consideraciones que la distinguen de los procesos puramente térmicos.

Composición y Pureza de la Película

Debido a que la deposición ocurre a temperaturas más bajas, las películas de PECVD a veces pueden incorporar subproductos de los gases precursores, como el hidrógeno. Por ejemplo, las películas de nitruro de silicio ($\text{SiN}_x$) depositadas mediante PECVD a menudo contienen cantidades significativas de hidrógeno, lo que puede afectar sus propiedades eléctricas y ópticas.

Los procesos a temperaturas más altas, como el CVD a Baja Presión (LPCVD), a menudo producen películas con mayor pureza y mejor estequiometría porque el calor elimina más eficazmente los elementos no deseados.

El Papel del Bombardeo de Iones

El plasma que permite la deposición a baja temperatura también bombardea la superficie del sustrato con iones energéticos. Esto puede ser beneficioso, ya que puede aumentar la densidad y la adhesión de la película.

Sin embargo, el bombardeo excesivo de iones también puede introducir tensión en la película o incluso causar daños físicos en la superficie del sustrato, una preocupación crítica en la fabricación de semiconductores. El control del proceso implica encontrar el equilibrio adecuado entre la potencia del plasma, la presión y la temperatura.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal. El perfil de temperatura único de PECVD lo hace ideal para aplicaciones específicas.

- Si su enfoque principal es depositar películas en sustratos sensibles a la temperatura: PECVD es la opción superior y, a menudo, la única viable. Su bajo presupuesto térmico protege los materiales subyacentes y los circuitos integrados.

- Si su enfoque principal es lograr la mayor pureza de película posible y la menor tensión: Un proceso térmico a temperatura más alta como LPCVD puede ser preferible, pero solo si su sustrato puede tolerar el calor intenso.

- Si su enfoque principal es equilibrar la velocidad de deposición, la calidad de la película y la integridad del sustrato: Debe optimizar cuidadosamente los parámetros de PECVD. El rango de 200°C a 400°C proporciona una ventana donde la calidad de la película se puede ajustar sin arriesgar daños térmicos.

En última instancia, el uso de energía de plasma por parte de PECVD es una compensación estratégica que abre la deposición de películas delgadas para una gama mucho más amplia de aplicaciones.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura Típico | 200°C a 400°C |

| Ventaja Clave | Permite la deposición en sustratos sensibles a la temperatura |

| Fuente de Energía | Plasma (RF o CC) en lugar de calor alto |

| Aplicaciones Comunes | Fabricación de semiconductores, recubrimientos en plásticos |

| Compensaciones | Puede incluir incorporación de hidrógeno y efectos de bombardeo de iones |

¿Necesita un sistema PECVD adaptado a las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD, con profunda personalización para satisfacer con precisión sus requisitos experimentales. Nuestra experiencia en I+D y fabricación interna garantiza un rendimiento fiable para diversos laboratorios. ¡Contáctenos hoy! para discutir cómo podemos mejorar sus procesos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio