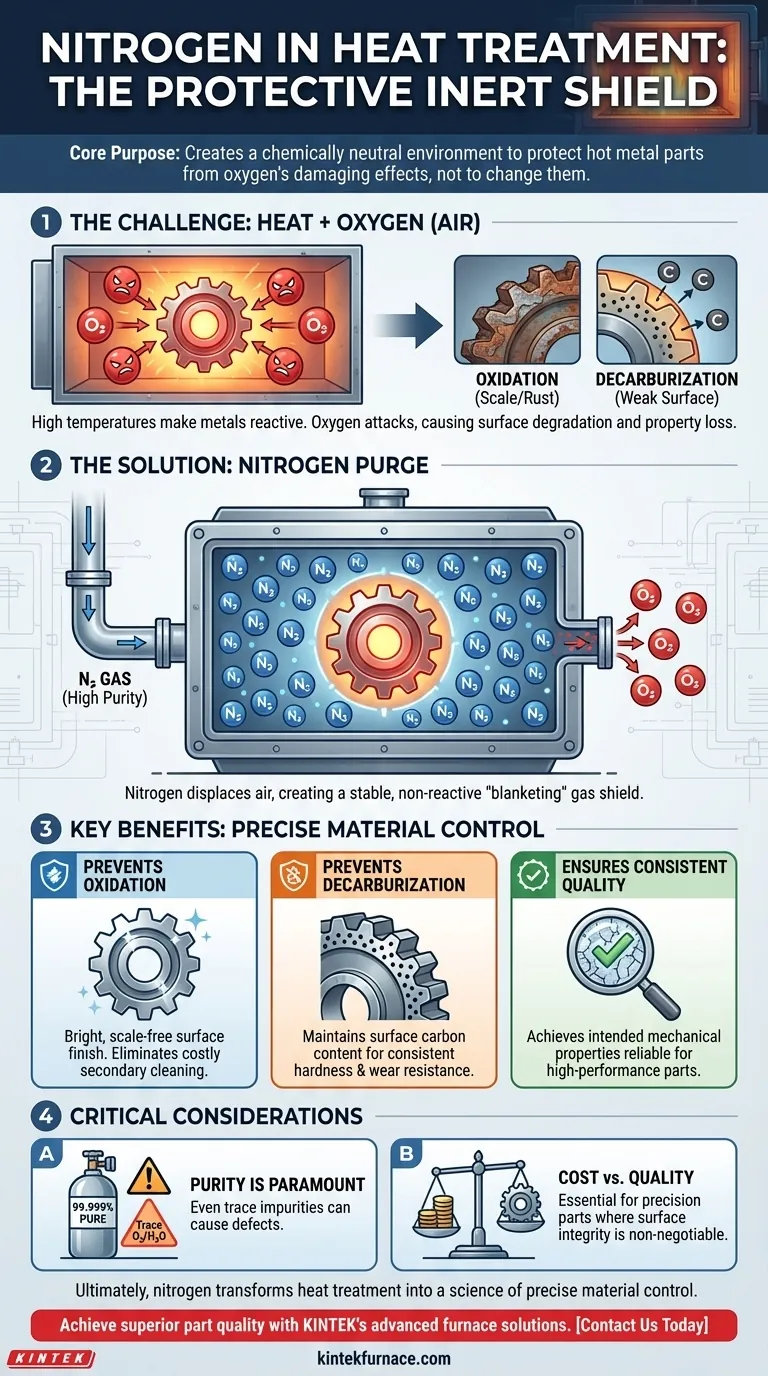

En el contexto del tratamiento térmico, el nitrógeno sirve como una atmósfera protectora e inerte dentro del horno. Esta atmósfera controlada es fundamental para proteger las piezas metálicas calientes y reactivas de los efectos dañinos del oxígeno. Al desplazar el aire, el nitrógeno previene reacciones químicas no deseadas como la oxidación (formación de cascarilla) y la descarburación, asegurando que el componente final mantenga su calidad superficial y propiedades mecánicas previstas.

El propósito principal de usar nitrógeno no es cambiar el metal, sino protegerlo. Crea un entorno químicamente neutro que evita que el proceso a alta temperatura degrade las mismas propiedades que pretende mejorar.

El Desafío Fundamental: Calor y Aire

El tratamiento térmico es un proceso fundamental en metalurgia, utilizado para alterar las propiedades físicas y mecánicas de un material. Sin embargo, las altas temperaturas requeridas también crean un problema químico significativo.

Por qué se aplica el calor

El tratamiento térmico modifica la estructura cristalina microscópica, o "microestructura", de un metal. Este ciclo controlado de calentamiento y enfriamiento es lo que nos permite lograr resultados específicos como mayor dureza, mejor tenacidad o reducción de tensiones internas.

El Problema con una Atmósfera Abierta

A temperaturas elevadas, los metales se vuelven altamente reactivos. El oxígeno presente en el aire ambiente (alrededor del 21%) atacará agresivamente la superficie metálica caliente.

Esta reacción no deseada conduce a dos formas principales de degradación: oxidación y descarburación.

Cómo el Nitrógeno Proporciona la Solución

Para contrarrestar los efectos destructivos del oxígeno, los hornos se purgan con un gas de alta pureza que no reacciona con el metal. El nitrógeno es la opción más común y rentable para este papel.

Creación de un Escudo Inerte

Antes y durante el ciclo de calentamiento, se bombea gas nitrógeno al horno sellado. Esto desplaza el aire rico en oxígeno, rodeando las piezas en un entorno estable y no reactivo, a menudo denominado gas de "apantallamiento" o "manto protector".

Prevención de la Oxidación

La oxidación es la formación de una capa de óxido quebradiza y escamosa, comúnmente conocida como cascarilla u óxido, en la superficie del metal. Esta cascarilla arruina el acabado superficial de la pieza, altera sus dimensiones precisas y a menudo requiere operaciones secundarias de limpieza costosas, como el chorreado de arena, para eliminarla.

Una atmósfera de nitrógeno priva a la reacción de su combustible: el oxígeno. Esto da como resultado una superficie brillante, limpia y libre de cascarilla directamente al salir del horno.

Prevención de la Descarburación

Para los aceros basados en carbono, la descarburación es una preocupación importante. A altas temperaturas, los átomos de carbono cerca de la superficie pueden reaccionar con el oxígeno, difundiéndose fuera del acero como gas CO o CO2.

Esta pérdida de carbono hace que la capa superficial sea más blanda y débil que el núcleo, comprometiendo la resistencia al desgaste y la vida a la fatiga de la pieza. El escudo inerte de nitrógeno evita que esta reacción ocurra.

Comprender las Compensaciones

Aunque es esencial para la calidad, implementar una atmósfera de nitrógeno no está exento de consideraciones. Representa una elección deliberada para priorizar el control sobre la simplicidad.

La Pureza es Primordial

La eficacia del escudo depende totalmente de la pureza del nitrógeno. Incluso trazas de oxígeno o humedad (H₂O) en el suministro de gas pueden ser suficientes para causar decoloración superficial u oxidación ligera en materiales sensibles.

Cuando lo Inerte No es Suficiente

Para algunos procesos avanzados como la cementación (adición de carbono) o la nitruración (adición de nitrógeno al acero mismo), la atmósfera debe ser "activa". En estos casos, el nitrógeno todavía se utiliza como gas portador principal, pero se mezcla con pequeñas cantidades controladas con precisión de gases reactivos (como metano o amoníaco) para lograr un cambio químico específico en la superficie de la pieza.

Costo frente a Calidad

El uso de una atmósfera de nitrógeno controlada añade complejidad y coste en comparación con el tratamiento de piezas en un horno de aire abierto. La decisión depende de los requisitos finales del componente. Para una pieza de bajo coste y no crítica donde la cascarilla superficial es aceptable, el calentamiento al aire abierto puede ser suficiente. Para cualquier aplicación de precisión o de alto rendimiento, es innegociable.

Aplicando Esto a Su Proceso

Elegir la atmósfera correcta se trata de adaptar el proceso al resultado deseado. La necesidad de nitrógeno está dictada por sus requisitos de calidad y rendimiento.

- Si su enfoque principal es un acabado superficial limpio y sin cascarilla: Una atmósfera de nitrógeno de alta pureza es la forma más fiable de prevenir la oxidación.

- Si su enfoque principal es mantener propiedades mecánicas precisas: Prevenir la descarburación con un escudo de nitrógeno es fundamental para garantizar una dureza y resistencia consistentes.

- Si su enfoque principal son componentes no críticos y de bajo coste: El tratamiento al aire libre puede ser una compensación aceptable si se toleran la limpieza posterior y las variaciones menores de las propiedades.

En última instancia, el nitrógeno transforma el tratamiento térmico de un arte de gestionar la degradación a una ciencia de control preciso de los materiales.

Tabla Resumen:

| Función | Beneficio | Resultado Clave |

|---|---|---|

| Crea un Escudo Inerte | Desplaza el oxígeno en el horno | Previene reacciones químicas no deseadas |

| Previene la Oxidación | Detiene la formación de cascarilla/óxido | Mantiene el acabado superficial y las dimensiones |

| Previene la Descarburación | Protege el contenido de carbono en el acero | Asegura dureza y resistencia consistentes |

Logre un control preciso del material y una calidad superior de las piezas con las soluciones avanzadas de hornos de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de tratamiento térmico.

Contáctenos hoy para discutir cómo nuestra experiencia y sistemas fiables de atmósfera de nitrógeno pueden proteger sus componentes críticos y mejorar su proceso.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.