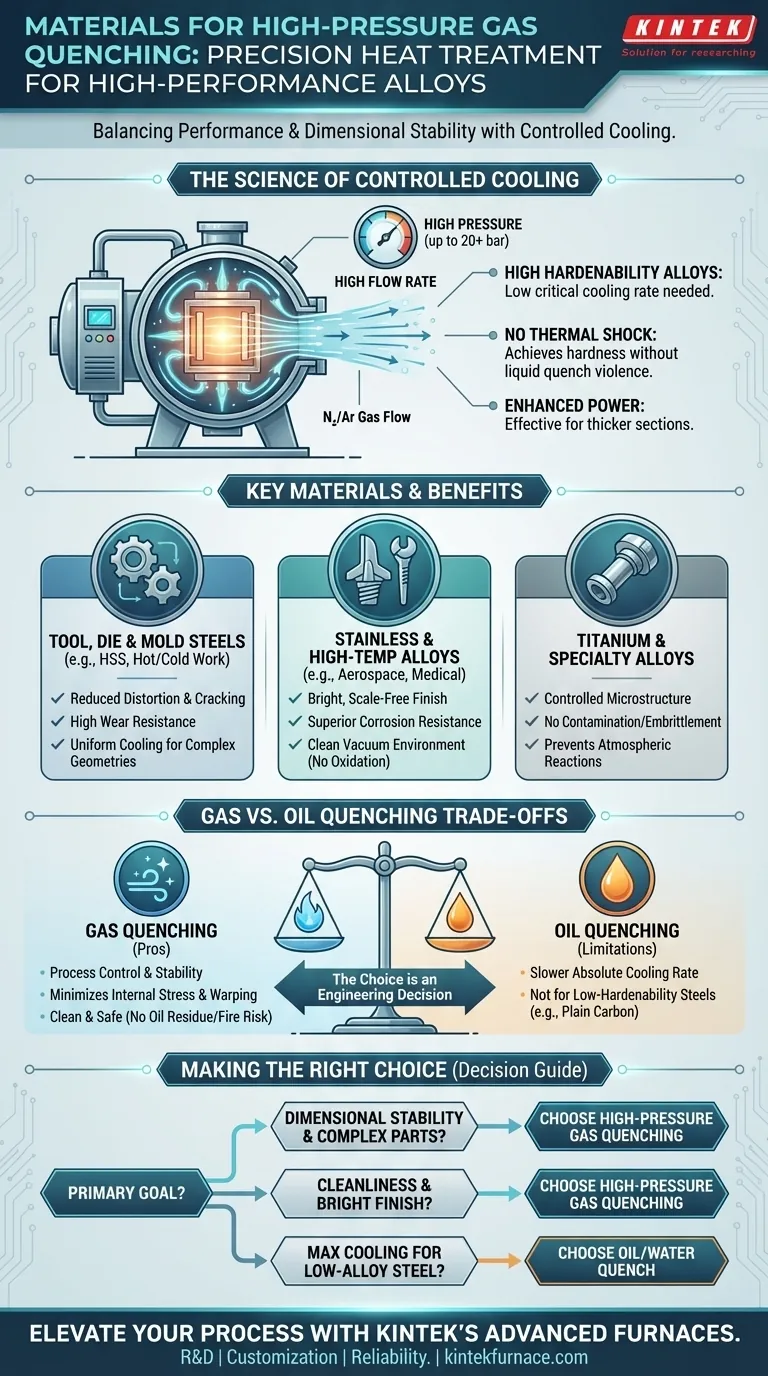

En resumen, este proceso es para aleaciones de alto rendimiento que exigen precisión. Un horno de vacío de temple con gas a alta presión y alto caudal se utiliza principalmente para el tratamiento térmico de materiales como aceros para herramientas de trabajo en frío y en caliente, aceros rápidos, aleaciones de alta temperatura, aceros inoxidables y aleaciones de titanio. También es adecuado para procesar ciertas aleaciones elásticas y materiales magnéticos que requieren propiedades específicas alcanzables mediante un enfriamiento controlado.

El principio central es simple: este método avanzado de temple se elige para materiales con suficiente templabilidad. Estas aleaciones pueden alcanzar la dureza requerida sin el choque térmico extremo de un temple en aceite o agua, lo que convierte al temple con gas en el equilibrio ideal entre rendimiento y estabilidad dimensional.

Por qué el temple con gas es la opción superior para estos materiales

La decisión de utilizar el temple con gas a alta presión (HPGQ) no es arbitraria; está impulsada por las propiedades metalúrgicas fundamentales de los materiales que se tratan. Es un método que prioriza el control y la precisión sobre la mera velocidad de enfriamiento.

El principio de la templabilidad

La templabilidad es una medida de la capacidad de un material para formar una estructura endurecida (martensita) cuando se enfría desde una alta temperatura. No es lo mismo que la dureza máxima.

Las aleaciones como el acero rápido y los aceros para matrices con alto contenido de cromo están diseñadas con elementos que aumentan su templabilidad. Esto significa que tienen una baja velocidad crítica de enfriamiento; no necesitan enfriarse extremadamente rápido para volverse duros.

Lograr la dureza sin el impacto

El objetivo del temple es enfriar el metal lo suficientemente rápido como para evitar la formación de fases blandas, forzando a la microestructura a transformarse en martensita dura.

Para los aceros de alta templabilidad, el chorro rápido y de alto caudal de un gas inerte como el nitrógeno o el argón es más que suficiente para superar esta velocidad crítica de enfriamiento. Esto logra la dureza total sin el choque violento de un temple líquido.

El papel de la alta presión y el alto caudal

El temple con gas temprano se limitaba solo a las aleaciones de mayor templabilidad. Los hornos modernos utilizan altas presiones (hasta 20 bares o más) y altos caudales para aumentar drásticamente el poder de enfriamiento del gas.

Esta mejora permite que el proceso endurezca eficazmente secciones más gruesas y una gama más amplia de aceros aleados, cerrando la brecha entre el temple con gas convencional y las velocidades más rápidas del temple en aceite.

Una mirada más cercana a las categorías clave de materiales

Diferentes materiales se benefician del temple con gas a alta presión por razones específicas, pero el hilo conductor es la necesidad de un control preciso sobre las propiedades y dimensiones finales.

Aceros para herramientas, matrices y moldes

Estos materiales, incluidos los aceros rápidos y los aceros para matrices de trabajo en caliente/frío, son la aplicación clásica. Deben ser extremadamente duros y resistentes al desgaste.

Fundamentalmente, los componentes como moldes y matrices tienen geometrías intrincadas y complejas. El temple con gas proporciona un enfriamiento uniforme, lo que reduce drásticamente la distorsión, el alabeo y el riesgo de agrietamiento en comparación con un temple en aceite.

Aceros inoxidables y aleaciones de alta temperatura

Utilizadas en aplicaciones exigentes aeroespaciales, médicas y energéticas, estas aleaciones requieren propiedades mecánicas y resistencia a la corrosión específicas.

La atmósfera limpia e inerte de un horno de vacío evita la oxidación superficial y la contaminación. El temple con gas mantiene esta limpieza, lo que resulta en un acabado brillante y sin cascarilla que a menudo elimina la necesidad de post-procesamiento.

Titanio y otras aleaciones especiales

Las aleaciones de titanio son sensibles y reactivas a altas temperaturas. El entorno de vacío es esencial para prevenir la fragilización por gases atmosféricos.

El temple con gas proporciona el enfriamiento controlado necesario para lograr la microestructura y las propiedades mecánicas deseadas sin introducir los riesgos de contaminación o distorsión asociados con el temple líquido.

Comprender las compensaciones: temple con gas frente a temple en aceite

Aunque es potente, el temple con gas a alta presión no es una solución universal. La elección entre gas y aceite es una decisión de ingeniería crítica basada en compensaciones claras.

La ventaja del gas: control del proceso y estabilidad

El principal beneficio del temple con gas es la minimización de las tensiones internas. Al enfriar la pieza de manera más uniforme, evita la distorsión y el alabeo que a menudo plagan los componentes templados en líquido, lo que reduce las tasas de chatarra y los costes de post-mecanizado.

La ventaja del gas: limpieza y seguridad

El temple con gas es un proceso ambientalmente limpio y seguro. Elimina los residuos de aceite, la necesidad de estaciones de lavado costosas y sucias, y el riesgo significativo de incendio asociado con los baños de aceite caliente.

La limitación del gas: velocidad de enfriamiento absoluta

Incluso a altas presiones, el gas es menos denso que el líquido y tiene una menor capacidad calorífica. Por lo tanto, su velocidad máxima de enfriamiento sigue siendo más lenta que la del aceite.

Esto hace que el temple con gas no sea adecuado para materiales con baja templabilidad, como los aceros al carbono simples o algunos aceros de baja aleación. Estos materiales requieren la velocidad de enfriamiento extrema del aceite o el agua para lograr la dureza total.

Tomar la decisión correcta para su material

La composición de su material y el uso final del componente dictan la ruta de tratamiento térmico correcta. Utilice estas pautas para tomar una decisión clara.

- Si su enfoque principal es el endurecimiento de aceros de alta aleación, aceros para herramientas o piezas con geometrías complejas: El temple con gas a alta presión es la opción superior para garantizar la estabilidad dimensional y minimizar el riesgo de agrietamiento.

- Si su enfoque principal es el endurecimiento de aceros de baja aleación o aceros al carbono simples: Casi siempre es necesario un temple en aceite o agua para lograr el enfriamiento rápido requerido para la transformación martensítica completa.

- Si su enfoque principal es la limpieza del proceso, la seguridad y un acabado brillante y sin cascarilla: El temple con gas proporciona ventajas operativas significativas y ofrece un producto final más limpio.

En última instancia, seleccionar el método de temple correcto consiste en hacer coincidir las propiedades inherentes del material con sus requisitos de rendimiento final.

Tabla resumen:

| Categoría de material | Ejemplos clave | Beneficios principales |

|---|---|---|

| Aceros para herramientas, matrices y moldes | Acero rápido, Aceros para matrices de trabajo en caliente/frío | Alta dureza, Distorsión reducida, Resistencia al desgaste |

| Aceros inoxidables y aleaciones de alta temperatura | Aleaciones aeroespaciales, Acero inoxidable de grado médico | Resistencia a la corrosión, Acabado sin cascarilla, Limpieza |

| Titanio y aleaciones especiales | Aleaciones de titanio, Aleaciones elásticas | Microestructura controlada, Sin contaminación, Estabilidad dimensional |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento de materiales!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento