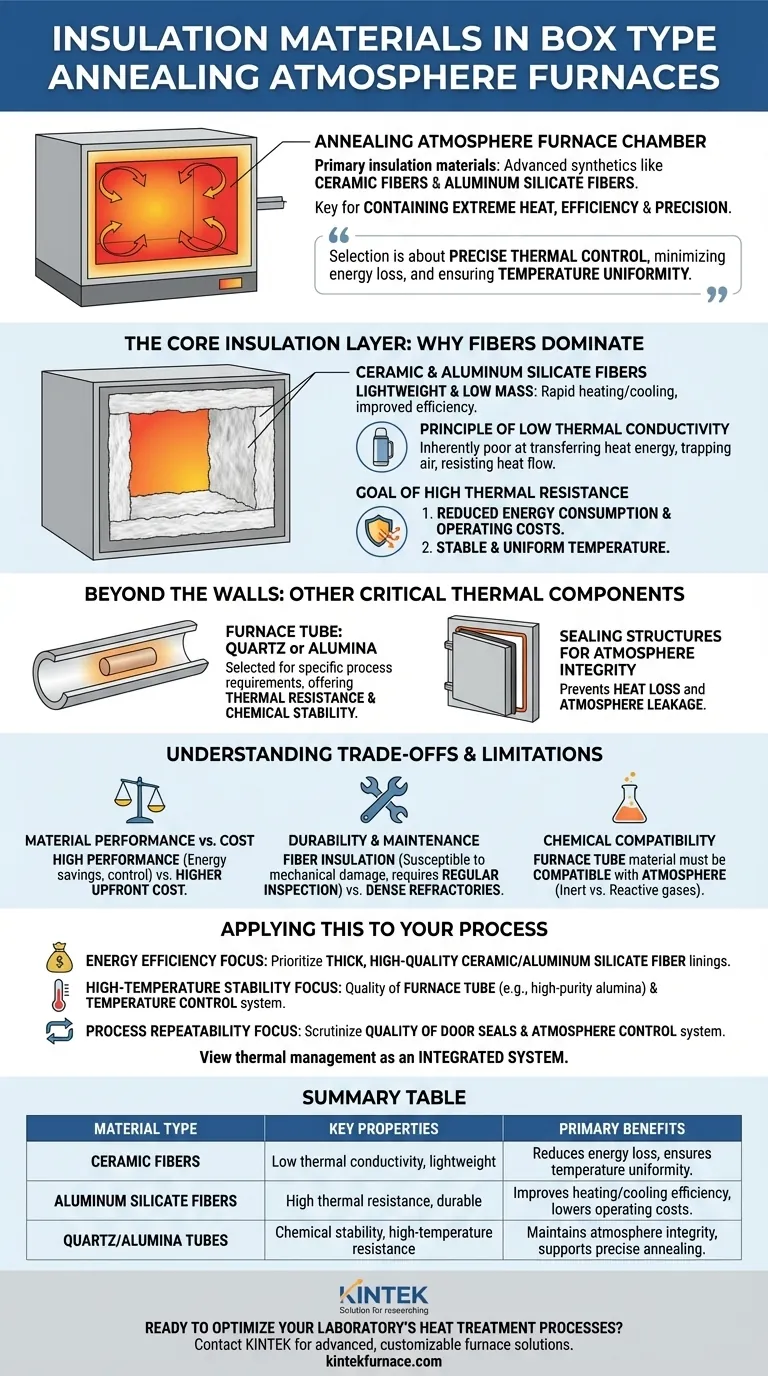

En un horno de atmósfera de recocido tipo caja, los materiales de aislamiento primarios son sintéticos avanzados como las fibras cerámicas y las fibras de silicato de aluminio. Estos materiales se eligen específicamente por su excepcional capacidad para contener calor extremo, lo cual es fundamental para la eficiencia del horno y la precisión del proceso de recocido.

La selección del aislamiento no se trata solo de contener el calor; se trata de lograr un control térmico preciso. Se utilizan materiales de alto rendimiento como las fibras cerámicas porque minimizan la pérdida de energía y aseguran la uniformidad de la temperatura requerida para un tratamiento térmico exitoso.

La Capa de Aislamiento Central: Por Qué Dominan las Fibras

El cuerpo principal del horno, a menudo llamado cámara del horno, requiere un aislamiento que pueda soportar altas temperaturas mientras evita que el calor escape al entorno circundante. Aquí es donde los materiales fibrosos especializados son críticos.

Fibras Cerámicas y de Silicato de Aluminio

Las paredes internas del horno están revestidas con materiales como fibras cerámicas y fibras de silicato de aluminio. Estos son los caballos de batalla del aislamiento moderno de hornos.

Son ligeros y tienen una masa muy baja, lo que significa que no absorben ni almacenan mucho calor por sí mismos. Esto permite que el horno se caliente y se enfríe más rápidamente cuando sea necesario, mejorando la eficiencia operativa.

El Principio de Baja Conductividad Térmica

Estas fibras son efectivas porque exhiben una baja conductividad térmica. Esto significa que son inherentemente malos para transferir energía calorífica de un punto a otro.

Piense en ello como un termo de alta calidad. La capa de vacío evita que el calor pase fácilmente, y de manera similar, la estructura de estas fibras atrapa el aire y resiste el flujo de calor, manteniéndolo dentro del horno donde pertenece.

El Objetivo de Alta Resistencia Térmica

El resultado de la baja conductividad es una alta resistencia térmica. La capa de aislamiento bloquea activamente la fuga de calor, lo que proporciona dos beneficios principales.

Primero, reduce drásticamente el consumo de energía y los costos operativos. Segundo, ayuda a mantener una temperatura estable y uniforme dentro del horno, lo cual es esencial para resultados de recocido consistentes y predecibles.

Más Allá de las Paredes: Otros Componentes Térmicos Críticos

Aunque el revestimiento de fibra proporciona el aislamiento principal, otros componentes son cruciales para la gestión térmica y el mantenimiento de la integridad de la atmósfera controlada.

El Tubo del Horno: Cuarzo o Alúmina

Dentro de la cámara aislada principal, un tubo de horno a menudo contiene la pieza de trabajo y la atmósfera controlada. El material para este tubo se selecciona en función de los requisitos específicos del proceso.

Las opciones comunes incluyen cuarzo o alúmina. La alúmina, por ejemplo, ofrece una excelente resistencia térmica y estabilidad química a temperaturas muy altas, lo que la hace adecuada para aplicaciones exigentes.

Estructuras de Sellado para la Integridad de la Atmósfera

Un aspecto a menudo pasado por alto de la gestión térmica es el sello. La puerta del horno debe tener una estructura de sellado confiable para evitar dos problemas a la vez: pérdida de calor y fuga de atmósfera.

Un sello deficiente permite que el calor se escape por convección y permite que la atmósfera controlada (por ejemplo, nitrógeno, argón o hidrógeno) se filtre, comprometiendo todo el proceso de recocido.

Comprender las Compensaciones y Limitaciones

Seleccionar materiales para un horno implica equilibrar el rendimiento, el costo y las realidades operativas. No existe una única solución perfecta para cada aplicación.

Rendimiento del Material vs. Costo

El aislamiento de alto rendimiento, como la fibra cerámica, ofrece un ahorro de energía y un control térmico superiores. Sin embargo, estos materiales avanzados suelen tener un costo inicial más alto en comparación con los ladrillos refractarios tradicionales. La decisión a menudo se basa en equilibrar la inversión inicial con los ahorros operativos a largo plazo.

Durabilidad y Mantenimiento

Aunque es efectivo, el aislamiento a base de fibra puede ser más susceptible al daño mecánico que los refractarios densos. La inspección y el mantenimiento regulares, incluida la limpieza del interior del horno y la verificación de cualquier degradación, son necesarios para garantizar el rendimiento a largo plazo.

Compatibilidad Química

La elección de los componentes internos, especialmente el tubo del horno, está dictada por los gases utilizados. La atmósfera, que puede variar desde gases inertes como el nitrógeno y el argón hasta gases reactivos como el hidrógeno, debe ser químicamente compatible con el material del tubo (cuarzo o alúmina) para evitar la degradación a altas temperaturas.

Aplicando Esto a Su Proceso

Su elección y evaluación de un horno deben guiarse por sus objetivos específicos de tratamiento térmico. El sistema de aislamiento es una parte clave de esa decisión.

- Si su enfoque principal es la eficiencia energética: Priorice los hornos con revestimientos gruesos y de alta calidad de fibra cerámica o de silicato de aluminio, ya que esto afecta directamente los costos operativos.

- Si su enfoque principal es la estabilidad a alta temperatura: La calidad y el material del tubo del horno (por ejemplo, alúmina de alta pureza) y la precisión del sistema de control de temperatura son tan importantes como el aislamiento externo.

- Si su enfoque principal es la repetibilidad del proceso: Escrutine la calidad de los sellos de las puertas y el sistema de control de la atmósfera, ya que las fugas son una fuente principal de resultados inconsistentes.

En última instancia, ver la gestión térmica del horno como un sistema integrado —desde el aislamiento hasta los sellos y el tubo interno— es la clave para lograr un rendimiento eficiente y confiable.

Tabla de Resumen:

| Tipo de Material | Propiedades Clave | Beneficios Principales |

|---|---|---|

| Fibras Cerámicas | Baja conductividad térmica, ligero | Reduce la pérdida de energía, asegura la uniformidad de la temperatura |

| Fibras de Silicato de Aluminio | Alta resistencia térmica, duradero | Mejora la eficiencia de calentamiento/enfriamiento, reduce los costos operativos |

| Tubos de Cuarzo/Alúmina | Estabilidad química, resistencia a altas temperaturas | Mantiene la integridad de la atmósfera, soporta un recocido preciso |

¿Listo para optimizar los procesos de tratamiento térmico de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones de aislamiento personalizadas pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material