En resumen, los materiales más comunes depositados mediante PECVD son dieléctricos y semiconductores a base de silicio, como el dióxido de silicio (SiO₂), el nitruro de silicio (Si₃N₄) y el silicio amorfo (a-Si). Sin embargo, la verdadera fortaleza de la tecnología radica en su versatilidad, lo que permite la deposición de una gama mucho más amplia de películas, incluidas capas a base de carbono e incluso algunos metales.

El valor fundamental de la Deposición Química de Vapor Mejorada por Plasma (PECVD) no es solo la lista de materiales que puede depositar, sino su capacidad para hacerlo a temperaturas significativamente más bajas que otros métodos. Esta única característica lo hace indispensable para crear dispositivos complejos y multicapa donde las temperaturas más altas dañarían estructuras previamente fabricadas.

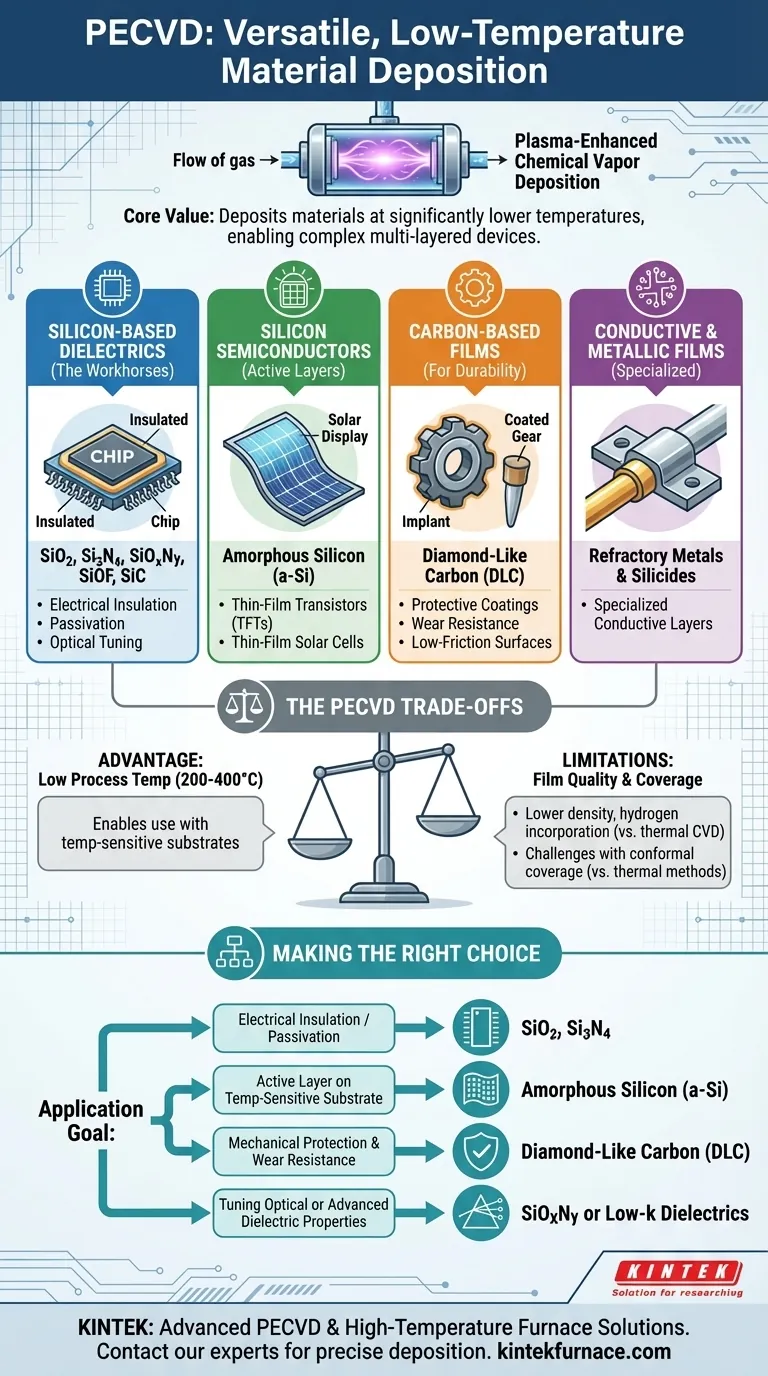

Los Grupos de Materiales Principales en PECVD

Si bien la lista de posibles películas es larga, se pueden organizar en algunas categorías funcionales clave. Cada categoría tiene un propósito distinto en industrias que van desde los semiconductores hasta la óptica.

Dieléctricos a base de silicio: los caballos de batalla

Estas películas son la base de la microelectrónica moderna, sirviendo principalmente como aislantes y capas protectoras.

Los materiales PECVD más utilizados pertenecen a este grupo, incluidos el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄). Se utilizan para aislar eléctricamente capas conductoras, actuar como máscaras de grabado y proporcionar pasivación de superficies.

También se depositan dieléctricos especiales como el oxinitruro de silicio (SiOxNy) y dieléctricos de baja k como el SiOF o el SiC para ajustar las propiedades ópticas o reducir la capacitancia parasitaria en circuitos de alta velocidad.

Semiconductores de silicio: las capas activas

PECVD también es fundamental para depositar películas de silicio que tienen propiedades electrónicas o fotovoltaicas activas.

El silicio amorfo (a-Si) es un ejemplo principal, ampliamente utilizado en células solares de película delgada y como capa de canal en transistores de película delgada (TFT) para pantallas de gran área.

El proceso también se puede ajustar para depositar silicio policristalino (poli-Si) o incluso silicio epitaxial, aunque a menudo se prefieren otros métodos para aplicaciones cristalinas de alto rendimiento.

Películas a base de carbono: para durabilidad y más allá

Esta categoría destaca la utilidad de PECVD fuera de la microelectrónica tradicional.

El Carbono Tipo Diamante (DLC) es un material clave depositado por PECVD. Crea superficies excepcionalmente duras y de baja fricción utilizadas para recubrimientos protectores en piezas mecánicas, implantes médicos y componentes ópticos para mejorar la resistencia al desgaste.

Películas conductoras y metálicas: una aplicación especializada

Aunque menos común que la deposición dieléctrica, PECVD se puede utilizar para depositar capas conductoras.

Esto incluye películas como metales refractarios y sus siliciuros. Estas aplicaciones son especializadas pero demuestran las amplias capacidades químicas del proceso.

Entendiendo las compensaciones

PECVD es una herramienta poderosa, pero sus ventajas vienen con compensaciones específicas que son críticas de entender para cualquier aplicación práctica. Su principal beneficio —la baja temperatura del proceso— es también la fuente de sus principales limitaciones.

Calidad de la película vs. Procesos térmicos

Debido a que PECVD opera a temperaturas más bajas (típicamente 200-400 °C), las películas depositadas a menudo tienen una estructura diferente a las de los procesos de alta temperatura como el CVD de baja presión (LPCVD).

Las películas PECVD pueden tener una densidad más baja e incorporar más hidrógeno de los gases precursores. Esto puede afectar las propiedades eléctricas de la película, la tasa de grabado y la estabilidad a largo plazo, lo que debe tenerse en cuenta en el diseño del dispositivo.

Cobertura conforme

Lograr un espesor de película perfectamente uniforme sobre topografías complejas y de alta relación de aspecto (conocido como conformabilidad) puede ser más desafiante con PECVD que con los métodos de CVD térmico.

Si bien los parámetros del proceso se pueden optimizar en gran medida para mejorar la cobertura de los escalones, la naturaleza direccional del plasma a veces puede conducir a películas más gruesas en las superficies horizontales que en las paredes laterales verticales.

Tomar la decisión correcta para su aplicación

La selección del material PECVD adecuado depende completamente de su objetivo final. La versatilidad del proceso le permite elegir una película basada en las propiedades eléctricas, mecánicas u ópticas específicas que necesita lograr.

- Si su enfoque principal es el aislamiento eléctrico y la pasivación: Casi con certeza utilizará dióxido de silicio (SiO₂) para el aislamiento o nitruro de silicio (Si₃N₄) para una barrera robusta contra la humedad y los productos químicos.

- Si su enfoque principal es crear una capa semiconductora activa en un sustrato sensible a la temperatura: El silicio amorfo (a-Si) es la opción ideal para aplicaciones como pantallas o electrónica flexible.

- Si su enfoque principal es la protección mecánica y la resistencia al desgaste: El carbono tipo diamante (DLC) es el material a especificar para crear una superficie dura, duradera y de baja fricción.

- Si su enfoque principal es ajustar las propiedades ópticas o dieléctricas avanzadas: Exploraría materiales como el oxinitruro de silicio (SiOxNy) o dieléctricos de baja k para cumplir con requisitos específicos de índice de refracción o capacitancia.

En última instancia, comprender estas clases de materiales transforma PECVD de una simple herramienta de deposición en una capacidad estratégica para la ingeniería de dispositivos avanzados.

Tabla resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Dieléctricos a base de silicio | SiO₂, Si₃N₄, SiOxNy | Aislamiento eléctrico, pasivación, ajuste óptico |

| Semiconductores de silicio | Silicio Amorfo (a-Si) | Transistores de película delgada (TFT), células solares |

| Películas a base de carbono | Carbono Tipo Diamante (DLC) | Recubrimientos protectores, resistentes al desgaste |

| Películas conductoras/metálicas | Siliciuros Metálicos | Capas conductoras especializadas |

¿Necesita un sistema PECVD adaptado a sus requisitos específicos de material?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros versátiles sistemas PECVD. Nuestra línea de productos se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas, ya sea que trabaje con semiconductores sensibles, recubrimientos protectores duraderos o películas ópticas especializadas.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudarle a lograr una deposición precisa y a baja temperatura para su próximo proyecto.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio