Operacionalmente, la principal ventaja de un horno de tratamiento térmico al vacío es su capacidad para crear un ambiente químicamente inerte. Esto proporciona un nivel inigualable de control sobre el proceso, previniendo completamente reacciones superficiales como la oxidación y la descarburación. El resultado es una pureza superior del material, un acabado superficial brillante sin decoloración y resultados altamente repetibles que simplemente no son posibles con los hornos de atmósfera tradicionales.

Un horno de vacío transforma el tratamiento térmico de un arte en una ciencia. Al eliminar las variables atmosféricas, garantiza que los únicos cambios en el material sean los que usted pretende, lo que conduce a una calidad metalúrgica superior, mayores rendimientos del proceso y un entorno operativo más limpio y seguro.

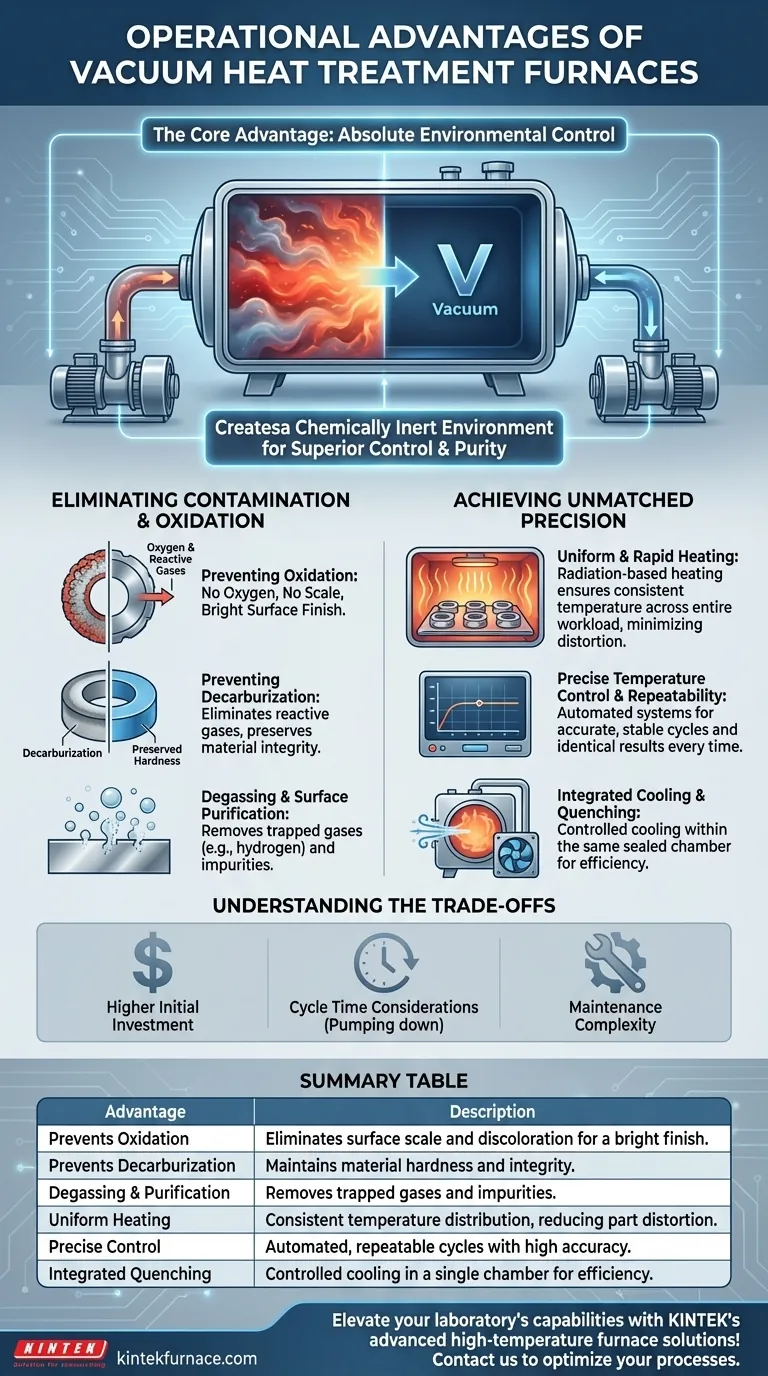

La ventaja principal: control ambiental absoluto

La característica definitoria de un horno de vacío es la eliminación de aire y otros gases reactivos de la cámara de calentamiento. Esta diferencia fundamental impulsa la mayoría de sus beneficios operativos.

Eliminación de la oxidación y la contaminación

En un horno convencional, el oxígeno presente en el aire reacciona con la superficie metálica caliente, creando una capa de cascarilla u óxido. Un horno de vacío elimina prácticamente todo el oxígeno, previniendo completamente esta oxidación.

Esto deja la pieza de trabajo con un acabado superficial limpio y brillante, eliminando la necesidad de limpieza o mecanizado posterior al proceso para eliminar la cascarilla. También evita que otros contaminantes en el aire reaccionen con la pieza.

Prevención de la descarburación

Para muchos aceros, el carbono de la aleación puede reaccionar con el oxígeno o el vapor de agua a altas temperaturas, un proceso llamado descarburación. Esto ablanda la capa superficial y degrada las propiedades mecánicas del material.

Al operar al vacío, se eliminan los gases reactivos que causan la descarburación, preservando la integridad y la dureza deseada de la superficie del material.

Desgasificación y purificación superficial

El entorno de vacío tiene un beneficio adicional: extrae activamente sustancias no deseadas del propio material. Esto incluye gases atrapados como el hidrógeno e impurezas superficiales como los aceites.

Este efecto de desgasificación y limpieza da como resultado un producto final más puro, lo cual es fundamental para prevenir problemas como la fragilización por hidrógeno y mejorar la vida útil general del material.

Lograr una precisión de proceso inigualable

Más allá del entorno limpio, los hornos de vacío ofrecen un control superior sobre el propio ciclo térmico.

Calentamiento uniforme y rápido

Los hornos de vacío utilizan elementos calefactores de alta eficiencia que proporcionan una distribución de calor extremadamente uniforme. Debido a que no hay aire para transferir el calor de manera desigual por convección, las piezas se calientan principalmente por radiación, asegurando temperaturas consistentes en toda la carga de trabajo.

Esto conduce a un estrés térmico y una distorsión de las piezas mínimos, lo cual es fundamental para geometrías complejas y componentes con tolerancias ajustadas.

Control preciso de la temperatura y repetibilidad

Los hornos de vacío modernos están equipados con sistemas automatizados controlados por computadora. Esto permite un control y estabilidad de la temperatura altamente precisos durante todo el ciclo de tratamiento térmico.

Una vez que se define una receta de proceso, se puede ejecutar de forma idéntica cada vez, asegurando una alta tasa de aprobación del producto y eliminando la variación entre piezas.

Enfriamiento y templado integrados

Muchos hornos de vacío son sistemas todo en uno que incluyen características para el enfriamiento rápido. Después del ciclo de calentamiento, la cámara se puede rellenar con un gas inerte como nitrógeno o argón para templar el material a una velocidad controlada.

Esto permite que múltiples procesos, como el endurecimiento y el templado, ocurran dentro de un único ambiente sellado, reduciendo la manipulación y mejorando la eficiencia general.

Entendiendo las compensaciones

Aunque potente, la tecnología de vacío no es una solución universal. Es importante reconocer su contexto operativo específico.

Mayor inversión inicial

Los hornos de vacío son máquinas complejas que involucran bombas de vacío, sistemas de control sofisticados y cámaras selladas. Esta tecnología conlleva un costo de capital significativamente mayor en comparación con los hornos de atmósfera convencionales.

Consideraciones sobre el tiempo de ciclo

Aunque el calentamiento puede ser rápido, el tiempo requerido para bombear la cámara hasta el nivel de vacío necesario se suma al tiempo total del ciclo. Para algunas piezas de bajo valor y alto volumen, esto puede ser un factor limitante en comparación con los hornos de atmósfera continuos.

Complejidad del mantenimiento

Mantener un sistema de vacío requiere conocimientos especializados. Los sellos, las bombas y la instrumentación deben mantenerse en perfecto estado de funcionamiento para garantizar la integridad del vacío, lo que añade una capa de complejidad al mantenimiento.

Elegir la opción correcta para su aplicación

La selección del método de tratamiento térmico adecuado depende completamente de su material, la complejidad de la pieza y los requisitos de calidad.

- Si su enfoque principal es el acabado superficial y la pureza metalúrgica: Un horno de vacío es la opción superior, ya que previene completamente la oxidación y la descarburación para materiales sensibles como acero con alto contenido de cromo, aleaciones y aceros para herramientas.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El control preciso y automatizado de un horno de vacío garantiza resultados consistentes, reduce las tasas de desechos y asegura que las piezas cumplan con especificaciones rigurosas.

- Si su enfoque principal es la reducción de costos en piezas simples con bajo contenido de carbono: Un horno de atmósfera tradicional puede ser más económico si no se requiere un acabado superficial perfecto y una pureza metalúrgica absoluta.

En última instancia, la adopción del tratamiento térmico al vacío es una decisión estratégica para priorizar la calidad, la consistencia y el control del proceso por encima de todo lo demás.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Previene la oxidación | Elimina la cascarilla superficial y la decoloración al eliminar el oxígeno, asegurando un acabado brillante. |

| Previene la descarburación | Mantiene la dureza e integridad del material al evitar la pérdida de carbono en los aceros. |

| Desgasificación y purificación | Elimina gases atrapados e impurezas para un producto más puro y duradero. |

| Calentamiento uniforme | Utiliza la radiación para una distribución de temperatura consistente, reduciendo la distorsión de las piezas. |

| Control preciso | Los sistemas automatizados permiten ciclos repetibles con alta precisión y estabilidad. |

| Templado integrado | Permite el enfriamiento controlado dentro de la misma cámara, mejorando la eficiencia. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tratamiento térmico al vacío confiables que garantizan una calidad metalúrgica superior, previenen la oxidación y ofrecen resultados precisos y repetibles. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas.

Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico y aumentar su eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento