En esencia, un horno de vacío de alta temperatura se utiliza para procesos térmicos sofisticados que requieren un ambiente libre de contaminación atmosférica. Las aplicaciones más comunes incluyen la sinterización, soldadura fuerte (brazing), recocido (annealing), revenido (tempering) y endurecimiento (templado o quenching) para materiales como superaleaciones, acero inoxidable y titanio.

El propósito fundamental de usar un vacío es crear un ambiente inerte y ultralimpio. Al eliminar gases reactivos como el oxígeno, el horno previene la oxidación y la contaminación, lo que permite resultados metalúrgicos imposibles de lograr en un horno atmosférico estándar.

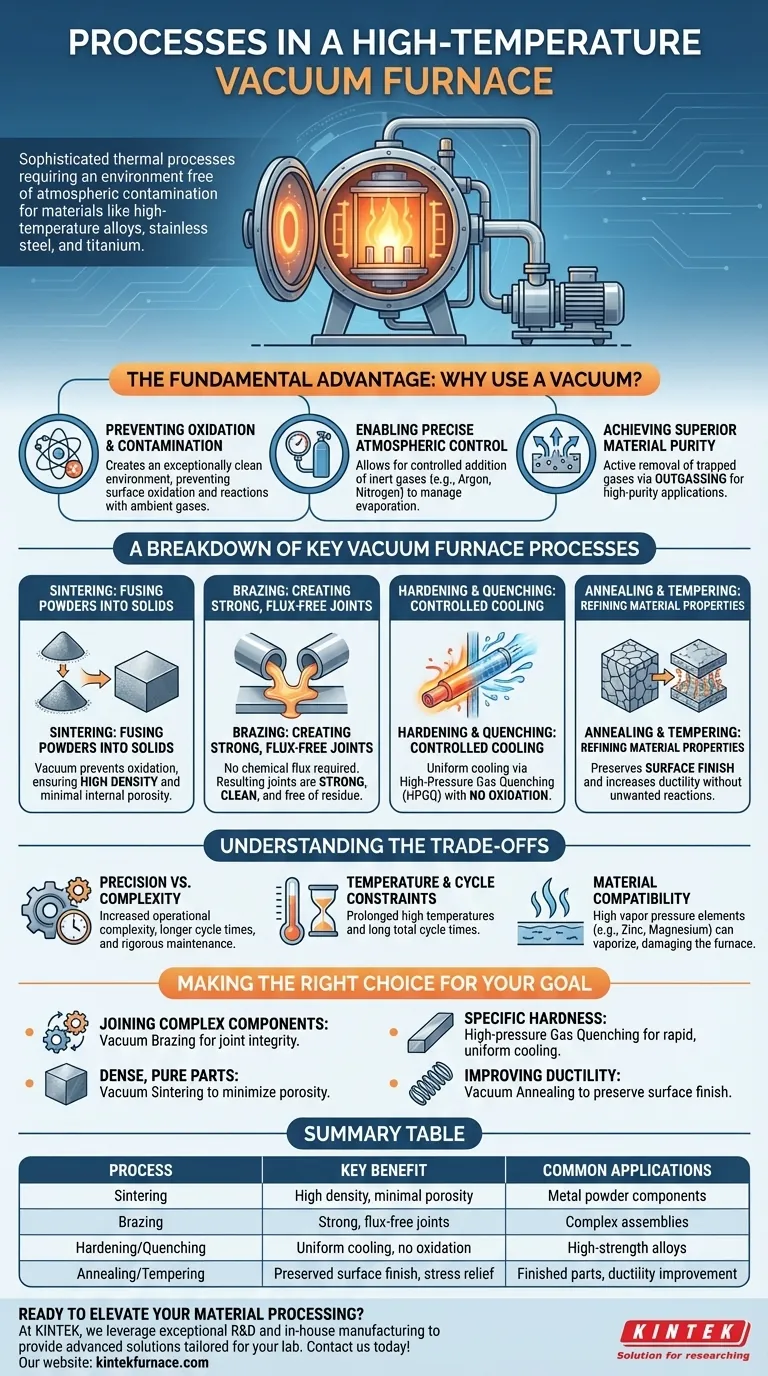

La Ventaja Fundamental: ¿Por qué usar un Vacío?

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control absoluto sobre el ambiente de procesamiento. Este control previene reacciones químicas no deseadas que degradan la calidad del material.

Prevención de Oxidación y Contaminación

Al evacuar casi todos los gases atmosféricos, un horno de vacío crea un ambiente excepcionalmente limpio. Esto evita que la superficie de un material se oxide o reaccione con los gases ambientales a altas temperaturas.

Esto es fundamental para aleaciones sensibles donde incluso una oxidación superficial menor puede comprometer la integridad estructural o el rendimiento del componente final.

Permitiendo un Control Atmosférico Preciso

El vacío no solo se trata de eliminar gases; también se trata de crear una línea base perfecta para reintroducirlos de manera controlada.

Los operadores pueden introducir una presión parcial específica de un gas inerte como argón o nitrógeno. Esta técnica se puede utilizar para gestionar efectos como la vaporización de ciertos elementos, como el cromo en el acero, asegurando que la química del material permanezca estable.

Logrando una Pureza Superior del Material

El ambiente de vacío extrae activamente los gases atrapados del material en un proceso llamado desgasificación (outgassing). Esto purifica la carga de trabajo, lo cual es esencial para aplicaciones en la industria aeroespacial, médica y electrónica donde la pureza del material es primordial.

Un Desglose de los Procesos Clave del Horno de Vacío

Cada proceso aprovecha el ambiente de vacío para lograr un resultado específico y de alta calidad.

Sinterización: Fusión de Polvos en Sólidos

La sinterización al vacío es el proceso de calentar polvos metálicos compactados justo por debajo de su punto de fusión, haciendo que las partículas se fusionen en un objeto sólido y denso.

El vacío previene los gases atrapados y asegura que no haya oxidación entre los gránulos de polvo, lo que resulta en componentes con alta densidad y porosidad interna mínima.

Soldadura Fuerte (Brazing): Creación de Juntas Fuertes y Libres de Fundente (Flux)

La soldadura fuerte al vacío une múltiples componentes utilizando un metal de aporte que se funde y fluye hacia la junta.

Debido a que el ambiente de vacío es inherentemente limpio, este proceso no requiere fundente químico, que normalmente se necesita para eliminar óxidos. Las juntas resultantes son excepcionalmente fuertes, limpias y libres de residuos corrosivos de fundente.

Endurecimiento y Templado (Quenching): Enfriamiento Controlado para la Resistencia

El endurecimiento implica calentar un metal y luego enfriarlo rápidamente (templado o quenching) para fijar una estructura cristalina específica.

En un horno de vacío, esto a menudo se realiza mediante templado con gas a alta presión (HPGQ). Se introduce rápidamente un gas inerte en la cámara para enfriar la pieza de manera uniforme, minimizando el riesgo de distorsión o agrietamiento mientras se evita por completo la oxidación que ocurre con el templado en aire abierto o aceite.

Recocido y Revenido: Refinando las Propiedades del Material

El recocido (annealing) y el revenido (tempering) son tratamientos térmicos utilizados para ablandar metales, aumentar su ductilidad y aliviar las tensiones internas creadas durante la fabricación.

Realizar estos procesos en vacío asegura que el acabado superficial del material se conserve y que no ocurran reacciones no deseadas, lo cual es especialmente importante para piezas acabadas o casi acabadas.

Comprendiendo las Compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Precisión frente a Complejidad

El alto nivel de control que ofrece un horno de vacío conlleva una mayor complejidad operativa. Lograr y mantener un alto vacío requiere equipo especializado, tiempos de ciclo más largos para la evacuación (pump-down) y programas de mantenimiento más rigurosos en comparación con los hornos atmosféricos.

Limitaciones de Temperatura y Ciclo

Los hornos tienen una temperatura máxima nominal que no debe excederse durante períodos prolongados para garantizar la longevidad del equipo. El ciclo completo —incluyendo la evacuación al nivel de vacío objetivo, calentamiento, mantenimiento (soaking) y enfriamiento— es a menudo significativamente más largo que un proceso atmosférico comparable.

Compatibilidad de Materiales

Ciertos materiales no son adecuados para el procesamiento en alto vacío. Elementos con alta presión de vapor, como zinc, cadmio o magnesio, pueden vaporizarse a altas temperaturas bajo vacío. Esto puede dañar el horno y alterar la composición química de la aleación que se está tratando.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de horno de vacío debe basarse en el resultado requerido para su material.

- Si su enfoque principal es unir componentes complejos: La soldadura fuerte al vacío (vacuum brazing) ofrece una integridad de junta superior sin el riesgo de contaminación por fundente.

- Si su enfoque principal es crear piezas densas y puras a partir de polvos metálicos: La sinterización al vacío es el método ideal para minimizar la porosidad y eliminar contaminantes internos.

- Si su enfoque principal es lograr una dureza específica en aleaciones sensibles: El templado con gas a alta presión proporciona un enfriamiento rápido y uniforme sin oxidación.

- Si su enfoque principal es mejorar la ductilidad o aliviar la tensión en una pieza terminada: El recocido al vacío preserva el acabado superficial y la pureza del material.

En última instancia, un horno de vacío de alta temperatura es una herramienta de precisión que permite transformaciones de materiales que simplemente no son alcanzables en una atmósfera estándar.

Tabla Resumen:

| Proceso | Beneficio Clave | Aplicaciones Comunes |

|---|---|---|

| Sinterización | Alta densidad, porosidad mínima | Componentes de polvo metálico |

| Soldadura Fuerte (Brazing) | Juntas fuertes y libres de fundente | Ensamblajes complejos |

| Endurecimiento/Templado | Enfriamiento uniforme, sin oxidación | Aleaciones de alta resistencia |

| Recocido/Revenido | Acabado superficial preservado, alivio de tensión | Piezas terminadas, mejora de ductilidad |

¿Listo para elevar su procesamiento de materiales con hornos de vacío de alta temperatura de precisión?

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas adaptadas a su laboratorio. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas.

Ya sea que trabaje en la industria aeroespacial, médica o electrónica, nuestros hornos garantizan una pureza superior, prevención de la oxidación y un control preciso para procesos como la sinterización, soldadura fuerte y recocido.

¡Contáctenos hoy para conversar sobre cómo podemos ayudarle a lograr resultados impecables y mejorar la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura