En esencia, una atmósfera protectora en el horno crea un entorno químico controlado que protege las piezas calentadas de reaccionar con el aire ambiente. Esta barrera de gas inerte o reactivo es esencial para prevenir cambios superficiales perjudiciales, como la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono), que pueden comprometer la integridad y el rendimiento del componente final.

La función principal de una atmósfera protectora no es simplemente proteger una pieza, sino controlar activamente el entorno químico a altas temperaturas. Esto asegura que las propiedades superficiales del material se conserven o se modifiquen intencionalmente para cumplir con especificaciones de ingeniería precisas.

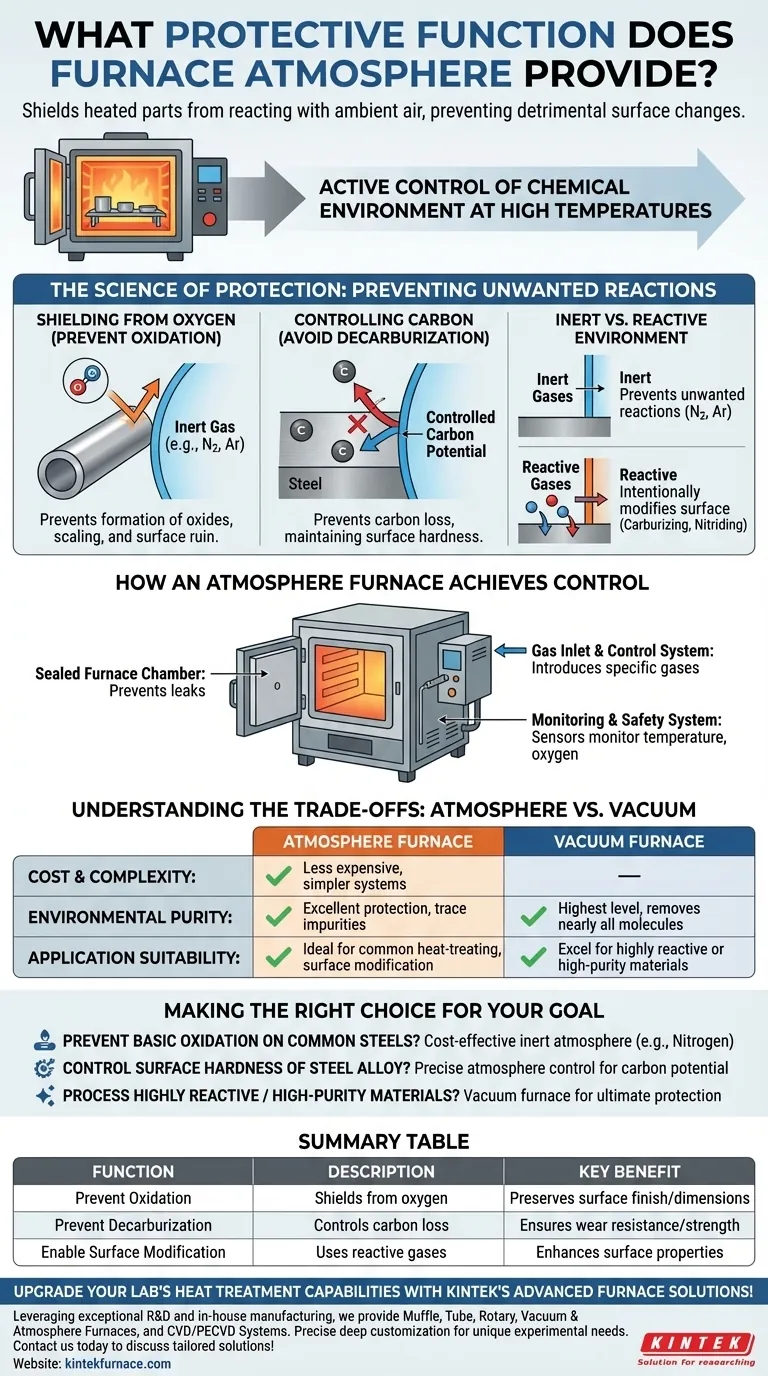

La ciencia de la protección: prevención de reacciones no deseadas

Cuando los metales se calientan, su reactividad aumenta drásticamente. Una atmósfera protectora contrarresta directamente los efectos negativos que de otro modo ocurrirían al aire libre, asegurando que las propiedades del material no se degraden durante el proceso térmico.

Protección contra el oxígeno para prevenir la oxidación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire para formar óxidos en su superficie. Este proceso, conocido como oxidación o formación de cascarilla, puede arruinar el acabado superficial, alterar las dimensiones y crear una capa exterior quebradiza que debe eliminarse en un costoso paso secundario. Una atmósfera protectora desplaza el oxígeno, creando un ambiente inerte donde estas reacciones no pueden ocurrir.

Control del carbono para evitar la descarburación

Para los aceros al carbono, la exposición al oxígeno y al vapor de agua a altas temperaturas puede provocar que el carbono se difunda fuera de la superficie. Esta pérdida de carbono, o descarburación, da como resultado una capa superficial blanda y debilitada, lo que puede ser catastrófico para los componentes que dependen de la dureza superficial para la resistencia al desgaste, como los engranajes o los cojinetes. La composición de la atmósfera se puede controlar para tener un "potencial de carbono" específico, evitando esta pérdida de carbono.

Creación de un entorno inerte o reactivo

Las atmósferas protectoras pueden ser inertes o reactivas. Las atmósferas inertes, que utilizan gases como argón o nitrógeno, simplemente evitan reacciones no deseadas. Las atmósferas reactivas, por otro lado, están diseñadas para provocar intencionalmente una reacción superficial deseada, como la carburación (adición de carbono) o la nitruración (adición de nitrógeno) para endurecer la superficie.

Cómo un horno de atmósfera logra el control

Se requiere un horno especializado para contener y gestionar la atmósfera protectora. Esto se logra mediante una combinación de diseño mecánico preciso y sistemas de control sofisticados.

La cámara sellada del horno

El proceso comienza con una cámara de calentamiento herméticamente sellada. El cuerpo y la puerta del horno están construidos con sellos robustos para evitar que el gas protector se escape y, lo que es más importante, para evitar que el aire ambiente se filtre y contamine el entorno controlado.

El sistema de entrada y control de gas

Los sistemas dedicados de entrada y salida de gas permiten la introducción de gases específicos, como nitrógeno, argón o mezclas de hidrógeno, en la cámara. Un sistema de control de atmósfera regula con precisión los caudales y las proporciones de estos gases para crear y mantener el entorno químico deseado durante todo el ciclo de calentamiento.

El sistema de monitoreo y seguridad

Para garantizar la integridad del proceso, los sensores monitorean constantemente parámetros críticos como la temperatura y el contenido de oxígeno dentro del horno. Si un sensor detecta una anomalía, como una fuga de oxígeno, el sistema puede activar una alarma o iniciar un apagado automático para proteger tanto el horno como las piezas que se están procesando.

Comprensión de las compensaciones: atmósfera versus vacío

Aunque son muy eficaces, los hornos de atmósfera controlada no son la única solución. Existen en un espectro de control ambiental, siendo los hornos de vacío la alternativa principal.

Costo y complejidad

Los hornos de atmósfera son generalmente menos costosos de comprar y operar que los hornos de vacío. Los sistemas mecánicos necesarios para introducir y gestionar gases a o cerca de la presión atmosférica son más simples que las bombas de alta potencia y las cámaras robustas necesarias para lograr un vacío profundo.

Nivel de pureza ambiental

Un horno de vacío proporciona el nivel más alto de pureza al eliminar casi todas las moléculas de la cámara, ofreciendo la máxima protección para materiales extremadamente reactivos como el titanio o los metales refractarios. Los hornos de atmósfera proporcionan una excelente protección, pero siempre contendrán trazas de impurezas del gas de suministro o fugas menores.

Idoneidad de la aplicación

Los hornos de atmósfera son ideales para una amplia gama de procesos comunes de tratamiento térmico, incluido el endurecimiento neutro, el recocido y la carburación de aceros. Su capacidad para usar gases reactivos es una ventaja clave para los tratamientos de modificación de superficies. Los hornos de vacío sobresalen donde incluso una interacción superficial mínima es inaceptable.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un tipo específico de atmósfera protectora depende enteramente del material que se está tratando y de las propiedades finales deseadas.

- Si su objetivo principal es prevenir la oxidación básica en aceros comunes: Una atmósfera inerte simple (como nitrógeno) proporciona una solución rentable y altamente fiable.

- Si su objetivo principal es controlar la dureza superficial de una aleación de acero: Necesita un horno con control preciso de la atmósfera para gestionar el potencial de carbono, previniendo la descarburación o permitiendo la carburación.

- Si su objetivo principal es procesar materiales altamente reactivos o de alta pureza: Un horno de vacío suele ser la opción superior, ya que elimina casi todo el potencial de contaminación atmosférica.

En última instancia, dominar la atmósfera del horno es fundamental para transformar una materia prima en un componente con un rendimiento predecible y fiable.

Tabla resumen:

| Función | Descripción | Beneficio clave |

|---|---|---|

| Prevenir la oxidación | Protege las piezas calentadas del oxígeno para evitar la formación de cascarilla en la superficie | Conserva el acabado superficial y las dimensiones |

| Prevenir la descarburación | Controla la pérdida de carbono en los aceros para mantener la dureza | Garantiza la resistencia al desgaste y la resistencia del componente |

| Permitir la modificación de la superficie | Utiliza gases reactivos para la carburación o nitruración | Mejora las propiedades de la superficie para aplicaciones específicas |

¡Mejore las capacidades de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, desde la prevención de la oxidación hasta la habilitación de modificaciones superficiales precisas. Contáctenos hoy para analizar cómo nuestras atmósferas de horno personalizadas pueden mejorar el rendimiento y la eficiencia de su material.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior