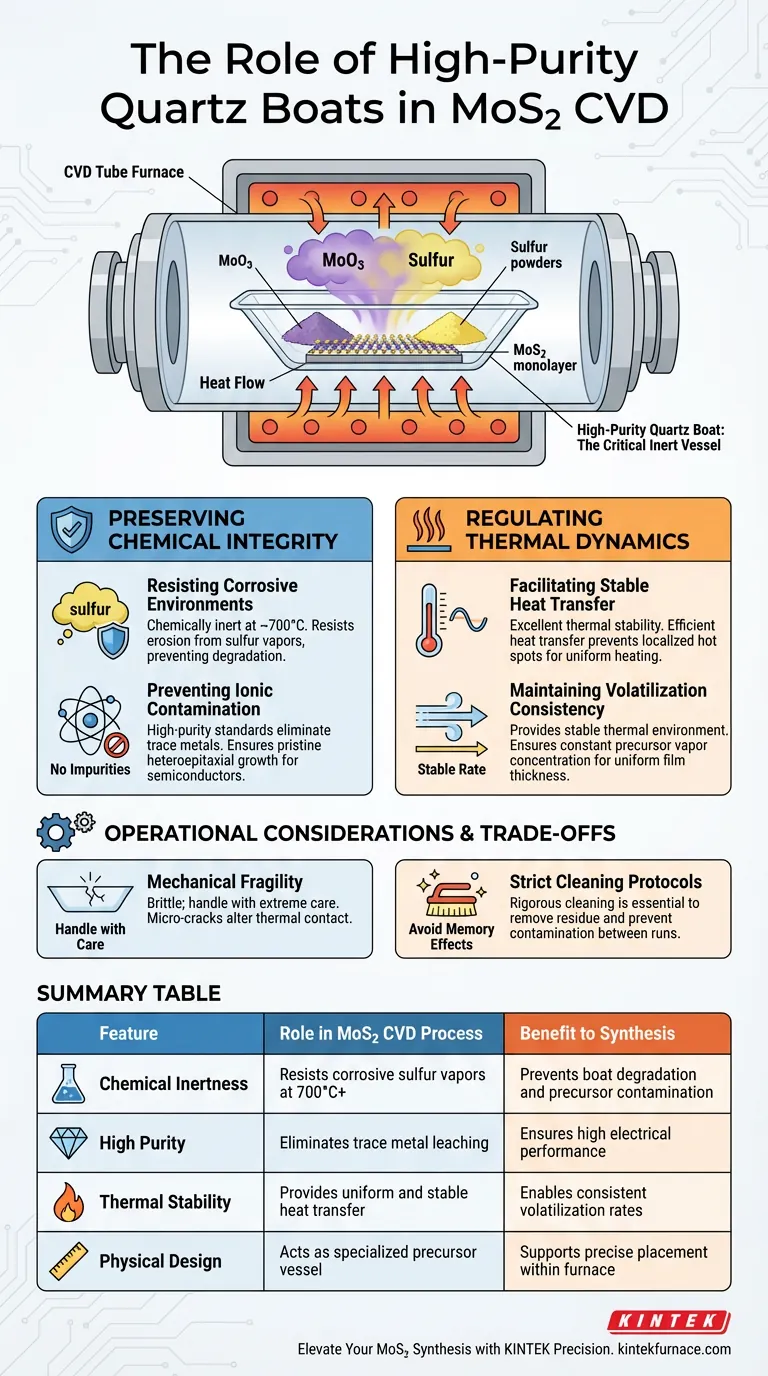

Los botes de cuarzo de alta pureza sirven como los recipientes críticos e inertes utilizados para contener los precursores de trióxido de molibdeno (MoO3) y azufre durante la Deposición Química de Vapor (CVD). Actúan como la interfaz principal entre los elementos calefactores del horno y las materias primas, facilitando la evaporación controlada necesaria para la síntesis de disulfuro de molibdeno (MoS2).

Al actuar como un conductor térmico químicamente neutro, los botes de cuarzo de alta pureza evitan que las impurezas se filtren en el entorno de reacción, al tiempo que garantizan la transferencia de calor estable requerida para una tasa de volatilización de precursores consistente.

Preservación de la Integridad Química

Resistencia a Entornos Corrosivos

El proceso CVD para MoS2 crea un entorno hostil lleno de vapores de azufre corrosivos a altas temperaturas (típicamente alrededor de 700 °C).

El cuarzo de alta pureza es químicamente inerte, lo que significa que resiste la erosión de estos vapores de azufre. Esto asegura que el bote no se degrade ni reaccione con los precursores durante el largo proceso de síntesis.

Prevención de la Contaminación Iónica

Para aplicaciones de semiconductores, incluso cantidades traza de impurezas metálicas pueden arruinar el rendimiento eléctrico de la interfaz de MoS2.

Los botes de cuarzo se fabrican con estándares de pureza extremadamente altos. Esto evita la introducción de impurezas externas en la cámara de reacción, asegurando que el crecimiento heteroepitaxial permanezca prístino.

Regulación de la Dinámica Térmica

Facilitación de la Transferencia de Calor Estable

La calidad de la película de MoS2 depende en gran medida de la estabilidad de la temperatura de los precursores.

Los botes de cuarzo poseen una excelente estabilidad térmica, lo que les permite transferir calor del horno a los polvos crudos (MoO3 y Azufre) de manera eficiente. Esto asegura que los polvos alcancen la temperatura objetivo sin puntos calientes localizados.

Mantenimiento de la Consistencia de Volatilización

Para crecer una monocapa uniforme de MoS2, la concentración de vapor de precursor en la cámara debe permanecer constante.

Al proporcionar un entorno térmico estable, el bote de cuarzo asegura una tasa de volatilización consistente. Esto evita picos o caídas en la presión de vapor que de otro modo conducirían a un espesor de película desigual o a un crecimiento incompleto de los cristales.

Consideraciones Operativas y Compensaciones

Fragilidad Mecánica

Aunque térmicamente robusto, el cuarzo es mecánicamente frágil.

Los botes deben manipularse con extremo cuidado durante la carga y descarga. Las microfisuras o astillas pueden alterar el contacto térmico con el tubo del horno, lo que podría sesgar la tasa de volatilización de los precursores.

Protocolos de Limpieza Estrictos

Dado que el bote está en contacto directo con los materiales fuente, retiene residuos después de cada ejecución.

Debe implementar ciclos de limpieza rigurosos. Cualquier contaminante sobrante de una ejecución anterior se volatilizará en el siguiente ciclo, introduciendo efectos de memoria que comprometen la pureza de los lotes posteriores.

Optimización de su Configuración CVD

Para maximizar la efectividad de su síntesis de MoS2, seleccione su equipo en función de sus objetivos experimentales específicos:

- Si su enfoque principal es la pureza de grado electrónico: Asegúrese de obtener botes de cuarzo certificados de alta pureza para eliminar cualquier riesgo de contaminación por iones metálicos que degrade la interfaz del semiconductor.

- Si su enfoque principal es la reproducibilidad: Estandarice la geometría específica y la colocación del bote dentro de la zona de calentamiento para garantizar tasas de volatilización idénticas en múltiples ejecuciones.

El bote de cuarzo no es solo un contenedor; es un regulador térmico que dicta la consistencia del suministro de su precursor.

Tabla Resumen:

| Característica | Rol en el Proceso CVD de MoS2 | Beneficio para la Síntesis |

|---|---|---|

| Inercia Química | Resiste vapores de azufre corrosivos a 700 °C+ | Previene la degradación del bote y la contaminación del precursor |

| Alta Pureza | Elimina la lixiviación de metales traza | Asegura un alto rendimiento eléctrico de las interfaces semiconductoras |

| Estabilidad Térmica | Proporciona transferencia de calor uniforme y estable | Permite tasas de volatilización consistentes para un crecimiento uniforme de la película |

| Diseño Físico | Actúa como un recipiente precursor especializado | Soporta una colocación precisa dentro de las zonas de calentamiento del horno |

Mejore su Síntesis de MoS2 con la Precisión KINTEK

No permita que las impurezas o la inestabilidad térmica comprometan su investigación de semiconductores. KINTEK proporciona las herramientas de alto rendimiento necesarias para una Deposición Química de Vapor exitosa. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con cuarzo especializado de alta pureza, todos personalizables según los requisitos únicos de su laboratorio.

¿Listo para lograr un crecimiento prístino de monocapa de MoS2? Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo nuestras soluciones de hornos de alta temperatura pueden aportar una consistencia y pureza inigualables a sus aplicaciones de ciencia de materiales.

Guía Visual

Referencias

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los pasos críticos para operar un horno de deposición química de vapor? Domina el crecimiento preciso de películas delgadas

- ¿Por qué se requiere un sistema de pulverización catódica con magnetrón de alto vacío para las capas de NiO? Garantizar la pureza química y la conductividad

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué hace la deposición química de vapor? Cultivar películas delgadas de alto rendimiento para tecnología avanzada

- ¿Cuáles son las características de los recubrimientos de alta calidad producidos por CVD?

- ¿Cuál es la función de un sistema de pulverización catódica por plasma de radiofrecuencia (RF)? Fabricación de capas base de PtNP de precisión

- ¿Cuáles son las ventajas técnicas de utilizar un sistema CVD para la preparación de catalizadores de un solo átomo? Lograr precisión atómica

- ¿Por qué es esencial un control preciso de la temperatura del sistema de suministro de precursores en el CVD para partículas de sílice huecas?