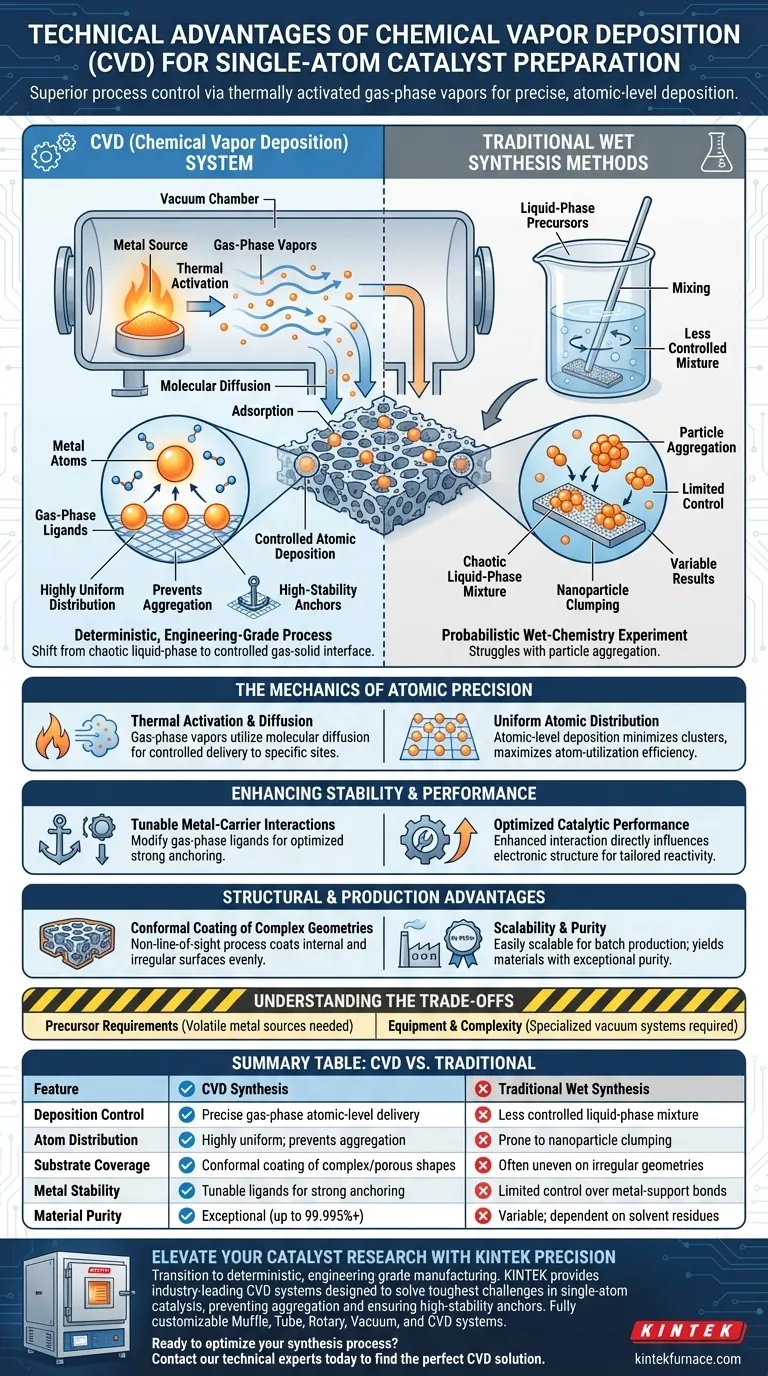

La principal ventaja técnica de la Deposición Química de Vapor (CVD) para la preparación de catalizadores de un solo átomo radica en su superior control del proceso, que utiliza vapores en fase gaseosa activados térmicamente para lograr una deposición precisa a nivel atómico. A diferencia de los métodos tradicionales de síntesis húmeda que a menudo luchan con la agregación de partículas, la CVD aprovecha la difusión y adsorción molecular para garantizar una distribución altamente uniforme de átomos metálicos individuales en un portador.

Conclusión Clave La CVD cambia fundamentalmente la síntesis de una mezcla caótica en fase líquida a una interacción controlada en la interfaz gas-sólido. Al manipular ligandos en fase gaseosa y condiciones térmicas, este método resuelve los dos mayores desafíos en la catálisis de un solo átomo: prevenir la agregación de átomos metálicos y asegurar anclajes de alta estabilidad entre el metal y el sustrato.

La Mecánica de la Precisión Atómica

Activación Térmica y Difusión

Los métodos tradicionales a menudo se basan en precursores en fase líquida, donde el control de la velocidad y la ubicación de la deposición es difícil.

La CVD opera activando térmicamente fuentes metálicas en vapores en fase gaseosa. Estos vapores utilizan la difusión molecular para alcanzar el sustrato, lo que permite una entrega más controlada de especies metálicas a sitios específicos en el material portador.

Distribución Atómica Uniforme

Un punto crítico de falla en la catálisis de un solo átomo es la tendencia de los átomos a agruparse (agregar) en nanopartículas, perdiendo sus propiedades catalíticas específicas.

El proceso CVD permite la deposición a nivel atómico, asegurando que los átomos metálicos se distribuyan uniformemente por todo el portador. Esta precisión minimiza la formación de cúmulos y maximiza la eficiencia de utilización atómica de los costosos catalizadores metálicos.

Mejora de la Estabilidad y el Rendimiento

Interacciones Metal-Portador Sintonizables

La estabilidad de un catalizador de un solo átomo depende en gran medida de la fuerza con la que el átomo está "anclado" a su soporte.

La CVD permite el ajuste de ligandos en fase gaseosa durante el proceso. Al modificar estos ligandos, se puede optimizar la interacción química entre el átomo metálico y el portador.

Rendimiento Catalítico Optimizado

Esta interacción mejorada hace más que solo mantener el átomo en su lugar; influye directamente en la estructura electrónica del catalizador.

El resultado es un catalizador con alta estabilidad en condiciones de operación y características de rendimiento optimizadas para reacciones químicas específicas.

Ventajas Estructurales y de Producción

Recubrimiento Conforme de Geometrías Complejas

Los soportes de catalizadores a menudo tienen formas complejas, porosas o irregulares para maximizar el área superficial.

Dado que la CVD es un proceso sin línea de visión que involucra reactivos gaseosos, crea películas altamente conformes. Recubre eficazmente superficies internas y formas complejas que los métodos de deposición física (como PVD) o los métodos líquidos podrían recubrir de manera desigual o pasar por alto por completo.

Escalabilidad y Pureza

Para aplicaciones industriales, la transición de la síntesis a escala de laboratorio a la producción en masa suele ser un cuello de botella.

La CVD es un proceso fácilmente escalable adecuado para la producción por lotes. Produce materiales con una pureza excepcional (a menudo superior al 99,995%), lo cual es fundamental para mantener la selectividad y la actividad de los catalizadores de un solo átomo.

Comprender las Compensaciones

Si bien la CVD ofrece precisión, introduce complejidades que no se encuentran en la química húmeda tradicional.

Requisitos de Precursores

El proceso se basa en la capacidad de volatilizar la fuente de metal. Esto requiere una cuidadosa selección de precursores que sean químicamente compatibles con el proceso y capaces de una sublimación estable, lo que puede limitar el rango de fuentes metálicas utilizables en comparación con los métodos líquidos.

Equipo y Complejidad

La CVD requiere equipos especializados de vacío o atmósfera controlada, lo que hace que la configuración inicial sea más intensiva en capital que los sencillos equipos de impregnación húmeda. Además, el manejo de subproductos químicos requiere sistemas robustos de seguridad y gestión de gases de escape.

Tomar la Decisión Correcta para su Objetivo

Si está decidiendo entre CVD y síntesis tradicional para su proyecto de catalizador, considere lo siguiente:

- Si su enfoque principal es Maximizar los Sitios Activos: La CVD es la opción superior porque su deposición a nivel atómico previene la agregación, asegurando una utilización casi del 100% de los átomos.

- Si su enfoque principal es la Estabilidad a Largo Plazo: Se recomienda la CVD debido a la capacidad de ajustar los ligandos en fase gaseosa para un anclaje metal-soporte más fuerte.

- Si su enfoque principal es la Geometría Compleja del Sustrato: La CVD proporciona la cobertura necesaria sin línea de visión para recubrir uniformemente materiales portadores altamente porosos o irregulares.

En última instancia, la CVD transforma la catálisis de un solo átomo de un experimento probabilístico de química húmeda a un proceso de fabricación determinista de grado de ingeniería.

Tabla Resumen:

| Característica | Síntesis CVD | Síntesis Húmeda Tradicional |

|---|---|---|

| Control de Deposición | Entrega atómica precisa en fase gaseosa | Mezcla en fase líquida menos controlada |

| Distribución Atómica | Altamente uniforme; previene la agregación | Propenso a la aglomeración de nanopartículas |

| Cobertura del Sustrato | Recubrimiento conforme de formas complejas/porosas | A menudo desigual en geometrías irregulares |

| Estabilidad del Metal | Ligandos sintonizables para un anclaje fuerte | Control limitado sobre los enlaces metal-soporte |

| Pureza del Material | Excepcional (hasta 99.995%+) | Variable; dependiente de residuos de disolvente |

Mejore su Investigación de Catalizadores con la Precisión KINTEK

Pase de experimentos probabilísticos a una fabricación determinista de grado de ingeniería. KINTEK proporciona sistemas CVD líderes en la industria diseñados para resolver los desafíos más difíciles en la catálisis de un solo átomo, desde la prevención de la agregación de metales hasta la garantía de anclajes de alta estabilidad.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos completamente personalizables para sus requisitos de laboratorio únicos. Nuestras soluciones de hornos de alta temperatura le permiten lograr una utilización del 100% de los átomos y un rendimiento catalítico superior.

¿Listo para optimizar su proceso de síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución CVD perfecta para su investigación.

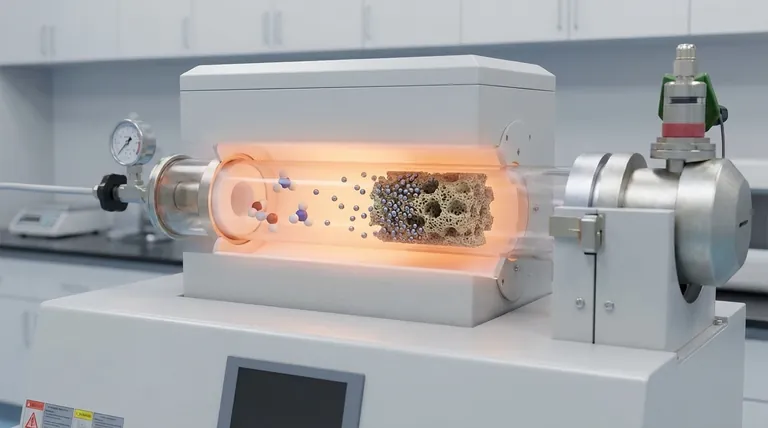

Guía Visual

Referencias

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de los métodos CVD frente a los de polvo para catalizadores? Desbloquee el crecimiento de electrodos de alto rendimiento y sin aglutinantes.

- ¿Cuáles son las implicaciones de costes del uso de la CVD? Invierta en calidad de película superior para su laboratorio

- ¿Cuáles son las ventajas técnicas de utilizar un sistema de evaporación térmica al vacío? Precisión en la Deposición de Películas Delgadas de Alta Pureza

- ¿Cuál es la importancia de la partición de la zona de calentamiento y el control del flujo de gas? Domina el crecimiento de cristales de MoS2 por CVD

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Qué papel desempeña un sistema de horno tubular de deposición química de vapor (CVD) en la preparación de grafeno de monocapa?