En el procesamiento de materiales ópticos, los hornos de recocido al vacío desempeñan una función crítica: refinan la estructura interna y la superficie de un material para lograr el máximo rendimiento óptico. Sus funciones principales son eliminar la tensión interna en componentes como las fibras ópticas, lo que mejora la transmisión de la señal, y mejorar la transmitancia y uniformidad de la luz de los materiales utilizados para lentes de alta precisión. Todo esto se logra dentro de un entorno altamente controlado y libre de contaminantes.

El propósito fundamental del uso de un vacío es crear un entorno de procesamiento prístino. Al eliminar gases reactivos como el oxígeno, el horno evita la degradación de la superficie y permite que el tratamiento térmico aborde puramente la estructura interna del material, aliviando la tensión y mejorando la uniformidad, un requisito ineludible para la óptica de alto rendimiento.

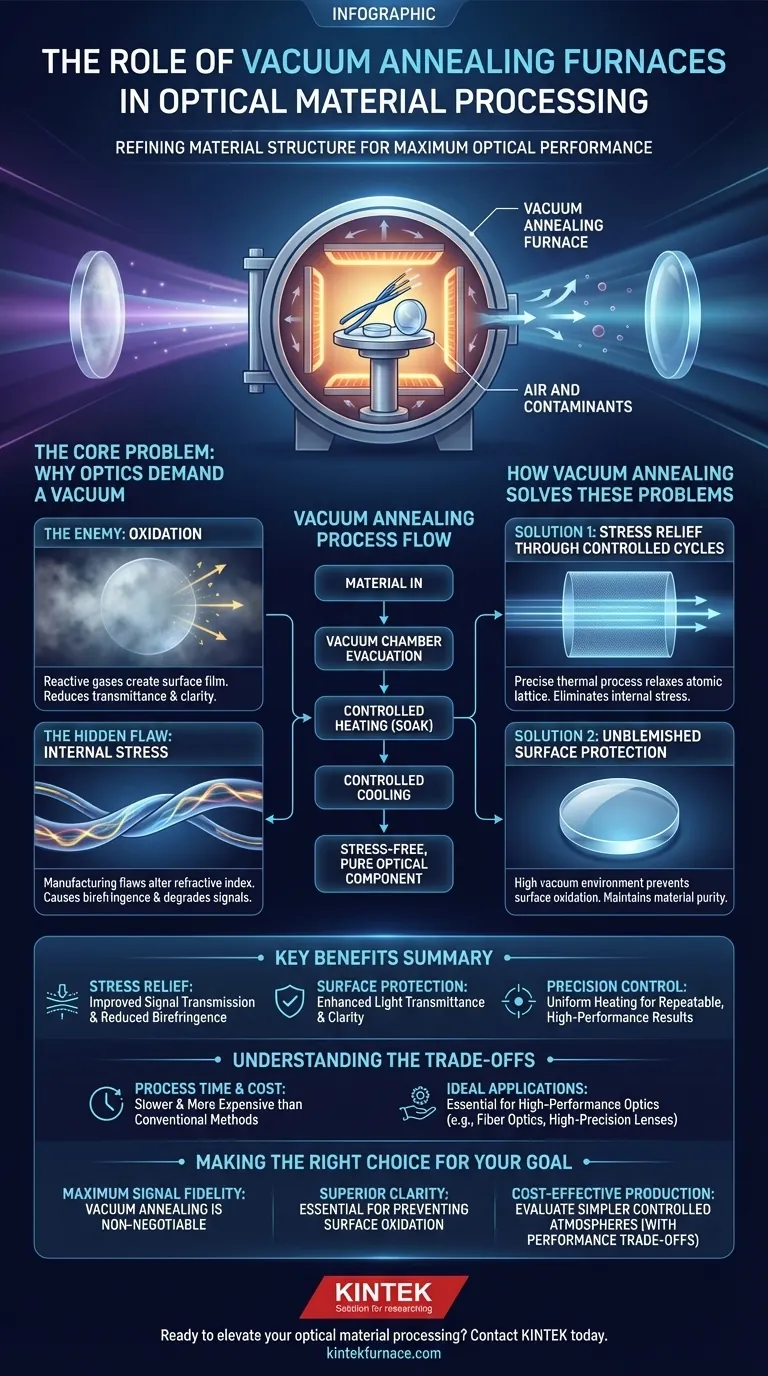

El Problema Central: Por qué la óptica exige un vacío

La extrema precisión requerida en las aplicaciones ópticas hace que los materiales sean muy sensibles a las imperfecciones. Un entorno de vacío no es un lujo; es una solución directa a los problemas fundamentales que degradan la calidad óptica.

El Enemigo de la Claridad: La Oxidación

A las altas temperaturas necesarias para el recocido, los materiales reaccionan fácilmente con el oxígeno del aire. Este proceso, la oxidación, crea una película delgada en la superficie del material.

Esta capa de óxido dispersa y absorbe la luz, lo que reduce drásticamente la transmitancia y la claridad de una lente o la eficiencia de una fibra. Un horno de vacío elimina este problema al eliminar prácticamente todo el oxígeno antes de que comience el calentamiento.

El Defecto Oculto: La Tensión Interna

Los procesos de fabricación, como el estirado de fibra óptica o el moldeo de una lente, introducen tensión mecánica interna en la estructura atómica del material.

Esta tensión es un defecto crítico porque puede alterar el índice de refracción del material de maneras impredecibles, causando efectos como la birrefringencia (doble refracción) que distorsiona las imágenes o degrada la calidad de la señal en la fibra óptica.

El Objetivo: Rendimiento Predecible

Un sistema óptico se diseña bajo la suposición de que la luz pasará a través de sus componentes de manera perfectamente predecible. Cualquier impureza del material, defecto superficial o no uniformidad estructural introduce variables que dispersan, absorben o alteran la trayectoria de la luz, comprometiendo el rendimiento de todo el sistema.

Cómo el Recocido al Vacío Resuelve Estos Problemas

Un horno de recocido al vacío proporciona una solución multifacética, utilizando un ciclo térmico controlado en un entorno inerte para perfeccionar el material óptico.

Alivio de la Tensión Mediante Ciclos Controlados

El núcleo del recocido es un proceso térmico preciso. El material se calienta a una temperatura específica por debajo de su punto de fusión, se mantiene allí durante un período (un "remojo") y luego se enfría a una velocidad cuidadosamente controlada.

Este proceso proporciona a la red atómica del material suficiente energía para relajarse y reorganizarse en un estado más estable y de menor energía. El resultado es una reducción significativa o una eliminación total de la tensión interna.

Asegurando una Superficie Impecable

Al realizar el ciclo de recocido en un alto vacío, el horno garantiza que el material nunca entre en contacto con gases reactivos.

Esto previene la oxidación superficial y asegura que el material salga del proceso con la misma pureza y calidad superficial con la que entró, preservando sus propiedades ópticas inherentes.

Control de Precisión sobre la Temperatura

Los hornos de vacío modernos ofrecen un control excepcional sobre las tasas de calentamiento, la estabilidad de la temperatura durante el remojo y los perfiles de enfriamiento. Esta precisión es vital para lograr resultados repetibles y adaptar las propiedades finales a diferentes tipos de vidrio óptico, cristales o fibras.

Comprender las Compensaciones

Aunque increíblemente efectivos, el recocido al vacío es un proceso especializado con consideraciones prácticas que lo hacen inadecuado para todas las aplicaciones.

Tiempo de Proceso y Rendimiento

Los procesos de vacío son inherentemente más lentos que los tratamientos en hornos atmosféricos. El tiempo necesario para evacuar la cámara a un alto vacío puede ser significativo, lo que podría crear un cuello de botella en la fabricación de gran volumen.

Costo y Complejidad del Equipo

Los hornos de vacío son máquinas sofisticadas que son más caras de comprar, operar y mantener que los hornos convencionales. Requieren bombas de vacío robustas, sellos precisos y sistemas de control avanzados, todo lo cual representa una inversión significativa.

No es una Solución Universal

El alto costo y el menor rendimiento significan que el recocido al vacío se reserva típicamente para aplicaciones donde el rendimiento es primordial. Para componentes ópticos de menor calidad con tolerancias de rendimiento más amplias, una atmósfera controlada menos costosa (como nitrógeno) puede proporcionar un resultado "suficientemente bueno".

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el recocido al vacío depende enteramente del nivel de rendimiento requerido de su componente óptico.

- Si su enfoque principal es la máxima fidelidad de señal en fibra óptica: El recocido al vacío es innegociable para eliminar la degradación de la señal inducida por la tensión y garantizar una baja atenuación.

- Si su enfoque principal es una claridad y transmitancia superiores en lentes o ventanas: Un entorno de vacío es esencial para prevenir la oxidación superficial que de otro modo dispersaría y absorbería la luz.

- Si su enfoque principal es la producción rentable de componentes no críticos: Puede evaluar si una atmósfera controlada más simple proporciona una protección suficiente, pero esto siempre conllevará una compensación en el rendimiento en comparación con un vacío verdadero.

En última instancia, el empleo de un horno de vacío es una inversión en pureza del material e integridad estructural, asegurando que sus componentes ópticos funcionen exactamente como fueron diseñados.

Tabla de Resumen:

| Función | Beneficio Clave |

|---|---|

| Alivio de Tensión | Elimina la tensión interna para una mejor transmisión de la señal y una birrefringencia reducida |

| Protección de Superficie | Previene la oxidación en un ambiente libre de contaminantes, mejorando la transmitancia de la luz |

| Control de Precisión | Permite un calentamiento y enfriamiento uniformes para resultados repetibles y de alto rendimiento |

¿Listo para elevar el procesamiento de su material óptico con precisión y pureza? Contacte a KINTEK hoy mismo para explorar nuestras avanzadas soluciones de hornos de alta temperatura, incluidos los Hornos de Vacío y Atmósfera. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando una claridad y rendimiento superiores para sus aplicaciones de laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento