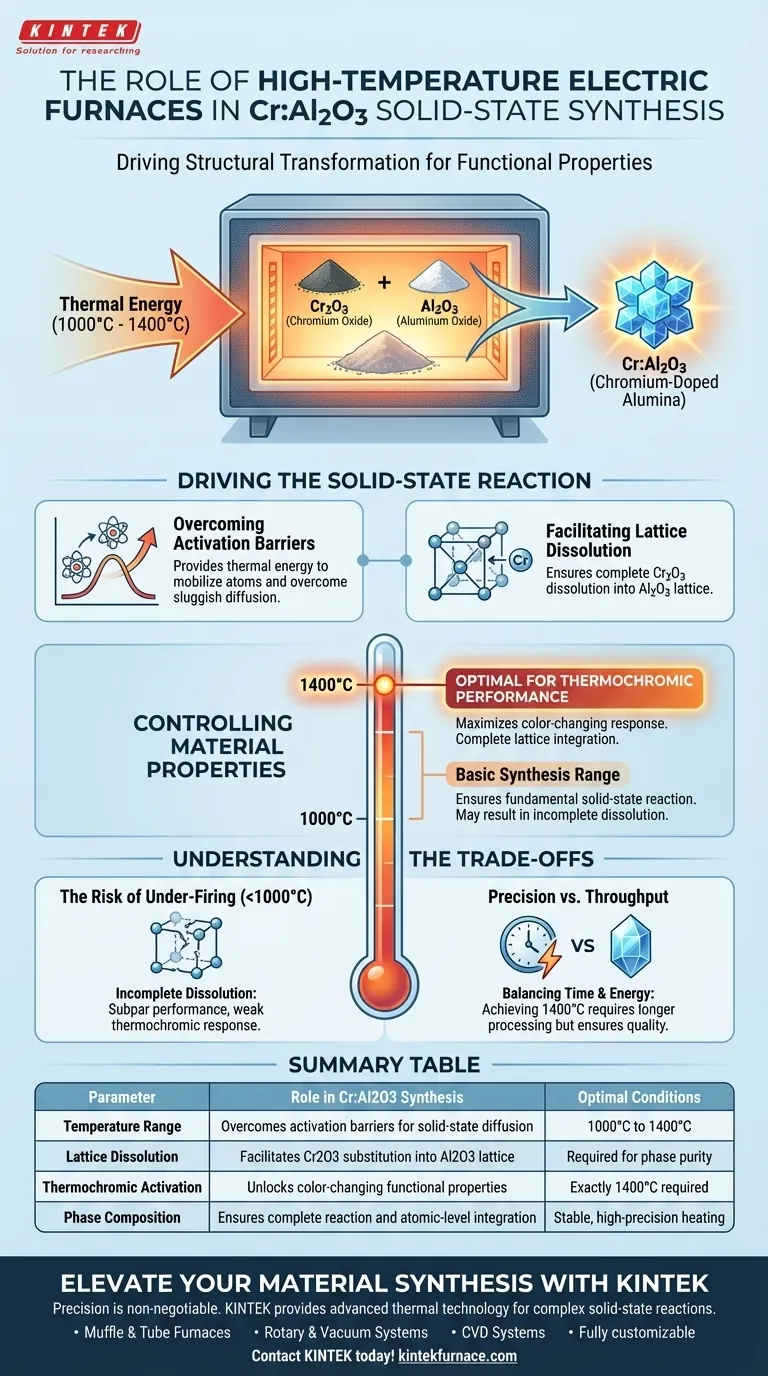

El horno eléctrico de alta temperatura actúa como el principal impulsor de la transformación estructural durante la síntesis de alúmina dopada con cromo. Proporciona la energía térmica esencial, específicamente entre 1000°C y 1400°C, requerida para disolver el óxido de cromo (Cr2O3) en la red cristalina de la alúmina (Al2O3). Este proceso no se trata simplemente de calentar; se trata de controlar con precisión la composición de fase para activar las propiedades funcionales específicas del material.

Idea Clave: El horno hace más que calcinar el polvo; dicta el rendimiento del material. Alcanzar una temperatura de exactamente 1400°C es fundamental para asegurar la integración completa de la red, lo que resulta directamente en la respuesta termo-crómica (cambio de color) óptima del polvo final.

Impulsando la Reacción en Estado Sólido

La síntesis de alúmina dopada con cromo es una reacción en estado sólido, lo que significa que el cambio químico ocurre sin que los materiales se fundan en un líquido. El horno facilita esto a través de mecanismos específicos.

Superando las Barreras de Activación

La difusión en estado sólido es inherentemente lenta a temperatura ambiente. El horno proporciona la energía de activación térmica necesaria para movilizar los átomos.

Al mantener temperaturas superiores a 1000°C, el horno permite que las partículas reactivas superen su inercia. Esto permite el movimiento atómico necesario para que la reacción proceda a una velocidad práctica.

Facilitando la Disolución de la Red

El objetivo principal de esta síntesis es la disolución completa de Cr2O3 en la red de Al2O3.

El horno crea un entorno donde los iones de cromo pueden sustituir eficazmente a los iones de aluminio dentro de la estructura cristalina. Esta integración a nivel atómico es lo que fundamentalmente cambia la naturaleza del polvo de alúmina.

Controlando las Propiedades del Material

La precisión del horno eléctrico se correlaciona directamente con la calidad y funcionalidad del polvo sintetizado.

Determinando la Composición de Fase

La estabilidad de la temperatura es vital para asegurar la pureza de fase.

Si la temperatura fluctúa o no alcanza el umbral necesario, el proceso de disolución puede ser incompleto. Esto resulta en una mezcla de óxidos sin reaccionar en lugar de una estructura cristalina dopada unificada.

Desbloqueando el Rendimiento Termo-crómico

El objetivo funcional principal de la síntesis de Cr:Al2O3 es a menudo su rendimiento termo-crómico: su capacidad para cambiar de color con la temperatura.

La referencia principal indica que se requiere específicamente un tratamiento a 1400°C para maximizar esta respuesta. El horno le permite alcanzar y mantener esta temperatura exacta para asegurar que las propiedades ópticas se desarrollen completamente.

Comprendiendo las Compensaciones

Si bien las altas temperaturas son necesarias, el proceso requiere una gestión cuidadosa para evitar errores comunes.

El Riesgo de un Horneado Insuficiente

Operar en el extremo inferior del rango (cerca de 1000°C) puede iniciar la reacción pero no completarla.

La disolución incompleta del cromo conduce a un rendimiento subóptimo. Si bien el material puede parecer químicamente similar al objetivo, carecerá de la intensa respuesta termo-crómica que define la alúmina dopada con cromo de alta calidad.

Precisión vs. Rendimiento

Alcanzar el estándar óptimo de 1400°C a menudo requiere tiempos de procesamiento más largos o un mayor consumo de energía en comparación con tratamientos a temperaturas más bajas.

Debe equilibrar el costo de la energía y el tiempo con el estricto requisito de rendimiento del material. Atajos en el perfil térmico del horno inevitablemente conducirán a una degradación de las capacidades de cambio de color del material.

Tomando la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados con su horno eléctrico de alta temperatura, alinee su perfil térmico con sus requisitos de rendimiento específicos.

- Si su enfoque principal es la síntesis básica: Opere dentro del rango de 1000°C a 1400°C para asegurar que ocurra la reacción fundamental en estado sólido entre Cr2O3 y Al2O3.

- Si su enfoque principal es el rendimiento termo-crómico máximo: Debe configurar el horno para alcanzar y mantener una temperatura estable de 1400°C, ya que esta temperatura específica es necesaria para obtener propiedades óptimas de cambio de color.

El horno no es solo una fuente de calor; es la herramienta de precisión que define la arquitectura atómica de su producto final.

Tabla Resumen:

| Parámetro | Rol en la Síntesis de Cr:Al2O3 | Condiciones Óptimas |

|---|---|---|

| Rango de Temperatura | Supera las barreras de activación para la difusión en estado sólido | 1000°C a 1400°C |

| Disolución de la Red | Facilita la sustitución de Cr2O3 en la red de Al2O3 | Requerido para la pureza de fase |

| Activación Termo-crómica | Desbloquea las propiedades funcionales de cambio de color | Se requieren exactamente 1400°C |

| Composición de Fase | Asegura la reacción completa y la integración a nivel atómico | Calentamiento estable y de alta precisión |

Mejore la Síntesis de Su Material con KINTEK

La precisión es innegociable cuando el rendimiento de su material depende de una integración exacta de la red. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar las complejas reacciones en estado sólido.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de hornos de alta temperatura para laboratorio, que incluyen:

- Hornos Mufla y Tubulares para un procesamiento por lotes preciso.

- Sistemas Rotatorios y de Vacío para control de atmósfera especializado.

- Sistemas CVD para recubrimientos y síntesis avanzados.

Todos los sistemas KINTEK son completamente personalizables para satisfacer sus requisitos únicos de investigación o producción. Asegure que su alúmina dopada con cromo alcance su máximo potencial termo-crómico con nuestras soluciones de calentamiento líderes en la industria.

¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Eren Özmen, Mark D. Losego. Rapid, Direct Fabrication of Thermochromic Ceramic Composite Sensors via Flash Lamp Annealing. DOI: 10.1002/adem.202400323

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la temperatura mínima para un horno de mufla? Comprendiendo el límite práctico de 500°C

- ¿Cuáles son los usos de los hornos eléctricos tipo caja en ingeniería química? Descubra el control preciso del calor para su laboratorio

- ¿Por qué se requiere un horno mufla industrial para el precalentamiento de aleaciones Fe-C-B-Cr-W? Garantizar la integridad estructural

- ¿Cuál es la importancia del equipo de horno de alta temperatura en las pruebas de electrodos? Garantice un rendimiento industrial máximo

- ¿Qué condiciones proporciona un horno mufla para la determinación de cenizas de Fucus vesiculosus? Logre una precisa calcinación a 700 °C

- ¿Cuál es la función de un horno mufla en la preparación de grafito expandido? Lograr portadores de PCM de alta eficiencia

- ¿Qué rango de temperatura pueden alcanzar los hornos de mufla? Encuentre la temperatura ideal para su horno de laboratorio

- ¿Qué pasos deben tomarse después de completar un experimento con un horno mufla? Garantizar la seguridad y la longevidad del equipo