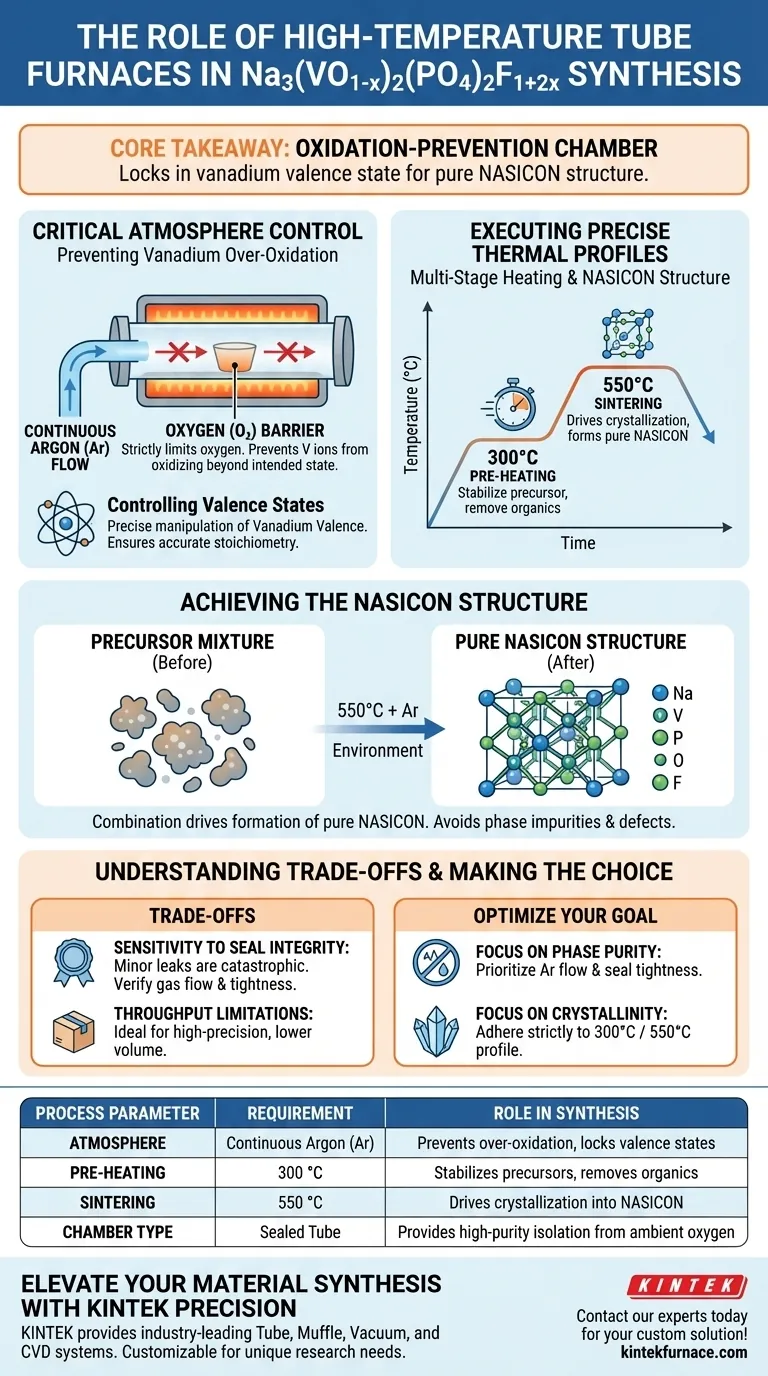

Un horno tubular de alta temperatura sirve como el entorno de precisión requerido para finalizar la síntesis de Na3(VO1-x)2(PO4)2F1+2x al proporcionar una atmósfera inerte estrictamente controlada y una rampa térmica específica. Ejecuta un proceso de calentamiento de doble etapa —precalentamiento a 300 °C seguido de sinterización a 550 °C— bajo un flujo continuo de argón (Ar) para dictar el estado químico y estructural final del material.

Conclusión Clave El horno tubular no es simplemente una fuente de calor; es una cámara de prevención de oxidación que fija el estado de valencia específico del vanadio requerido para cristalizar una estructura NASICON pura.

El Papel Crítico del Control de Atmósfera

Prevención de la Sobreoxidación del Vanadio

La función principal del horno tubular en este contexto es actuar como una barrera contra el oxígeno.

Los iones de vanadio son altamente reactivos y sensibles al oxígeno a temperaturas elevadas.

Al mantener una atmósfera inerte continua de argón (Ar), el horno limita estrictamente los niveles de oxígeno, evitando que el vanadio se oxide más allá del estado deseado.

Control de los Estados de Valencia

Las propiedades eléctricas y estructurales del material final dependen en gran medida del estado de valencia específico de los iones metálicos.

El entorno inerte permite una manipulación precisa del estado de valencia del vanadio.

Este control es esencial para garantizar que la estequiometría del compuesto siga siendo precisa durante la fase de sinterización de alta energía.

Ejecución de Perfiles Térmicos Precisos

La Necesidad de Calentamiento Multietapa

El horno tubular se utiliza para ejecutar una receta térmica específica y de varios pasos en lugar de una simple rampa hasta el pico.

El proceso implica precalentamiento a 300 °C, probablemente para estabilizar el precursor o eliminar residuos orgánicos, seguido de sinterización a 550 °C.

Este enfoque escalonado asegura que las reacciones intermedias ocurran en la secuencia correcta antes de que se forme la estructura final.

Logro de la Estructura NASICON

El objetivo final de este tratamiento térmico es la cristalización.

La combinación de la temperatura de sinterización de 550 °C y el entorno libre de oxígeno impulsa la formación de la estructura NASICON pura.

Sin esta combinación térmica y atmosférica precisa, el material probablemente sufriría impurezas de fase o defectos estructurales.

Comprender las Compensaciones

Sensibilidad a la Integridad del Sello

La efectividad de un horno tubular depende completamente de la integridad de sus sellos.

Incluso una fuga menor en las bridas puede introducir trazas de oxígeno, lo que es catastrófico para los compuestos a base de vanadio.

Los operadores deben verificar diligentemente el flujo de gas y la estanqueidad de los sellos, ya que el horno no proporciona protección si la barrera inerte se rompe.

Limitaciones de Rendimiento

Los hornos tubulares ofrecen un control de atmósfera superior pero generalmente tienen capacidades de volumen más bajas en comparación con los hornos de caja.

Esto los hace ideales para la síntesis de alta precisión y alta pureza donde la calidad supera la cantidad.

Sin embargo, escalar este proceso para la producción en masa a menudo requiere cambios significativos en el equipo o la metodología.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la síntesis de Na3(VO1-x)2(PO4)2F1+2x, alinee el uso de su equipo con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la Pureza de Fase: Priorice la integridad del flujo de argón y la estanqueidad de los sellos para evitar cualquier desviación en el estado de valencia del vanadio.

- Si su enfoque principal es la Cristalinidad: Asegúrese de que su perfil térmico se adhiera estrictamente al programa de precalentamiento de 300 °C y sinterización de 550 °C para lograr la estructura NASICON correcta.

El horno tubular determina el éxito de esta síntesis al acoplar la energía térmica con un estricto aislamiento atmosférico.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Papel en la Síntesis |

|---|---|---|

| Atmósfera | Argón (Ar) continuo | Previene la sobreoxidación del vanadio y fija los estados de valencia |

| Precalentamiento | 300 °C | Estabiliza precursores y elimina residuos orgánicos |

| Sinterización | 550 °C | Impulsa la cristalización hacia la estructura NASICON pura |

| Tipo de Cámara | Tubo Sellado | Proporciona aislamiento de alta pureza del oxígeno ambiental |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la estructura NASICON perfecta requiere una integridad atmosférica absoluta y precisión térmica. KINTEK ofrece sistemas de Tubo, Mufla, Vacío y CVD líderes en la industria, diseñados específicamente para la síntesis química sensible.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Ya sea que esté controlando estados de valencia de vanadio o escalando polvos complejos, KINTEK garantiza que sus materiales alcancen su máximo rendimiento.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Oskar Grabowski, A. Czerwiński. Solution-combustion synthesis of Na3(VO1-x)2(PO4)2F1+2x as a positive electrode material for sodium-ion batteries. DOI: 10.1038/s44172-025-00471-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los tres tipos principales de hornos tubulares? Elija el adecuado para su laboratorio

- ¿Cuál es la necesidad de un horno de resistencia tubular de precisión en la investigación de electrólisis de sales fundidas? ¡Garantice una precisión y reproducibilidad inigualables!

- ¿Cuál es el papel fundamental de un horno de reducción de tubo programable? Lograr una activación precisa de catalizadores

- ¿Cuál es la función de un horno de difusión de fósforo en tubo? Creación de heterouniones MoS2/Si con precisión

- ¿Por qué es necesario un tubo de cuarzo sellado al vacío para la síntesis de LaMg6Ga6S16? Garantice la pureza en la producción de sulfuros

- ¿Por qué es necesaria la encapsulación en tubo de cuarzo sellado al vacío? Asegura el análisis espectral de metales líquidos de alta pureza

- ¿Qué condiciones críticas proporciona un horno tubular para la pirólisis de Cu-Fe-NC-3? Logra una síntesis de catalizador de precisión

- ¿Cuál es el material del ánodo en un tubo de vacío? Eligiendo el metal adecuado para la potencia y el rendimiento