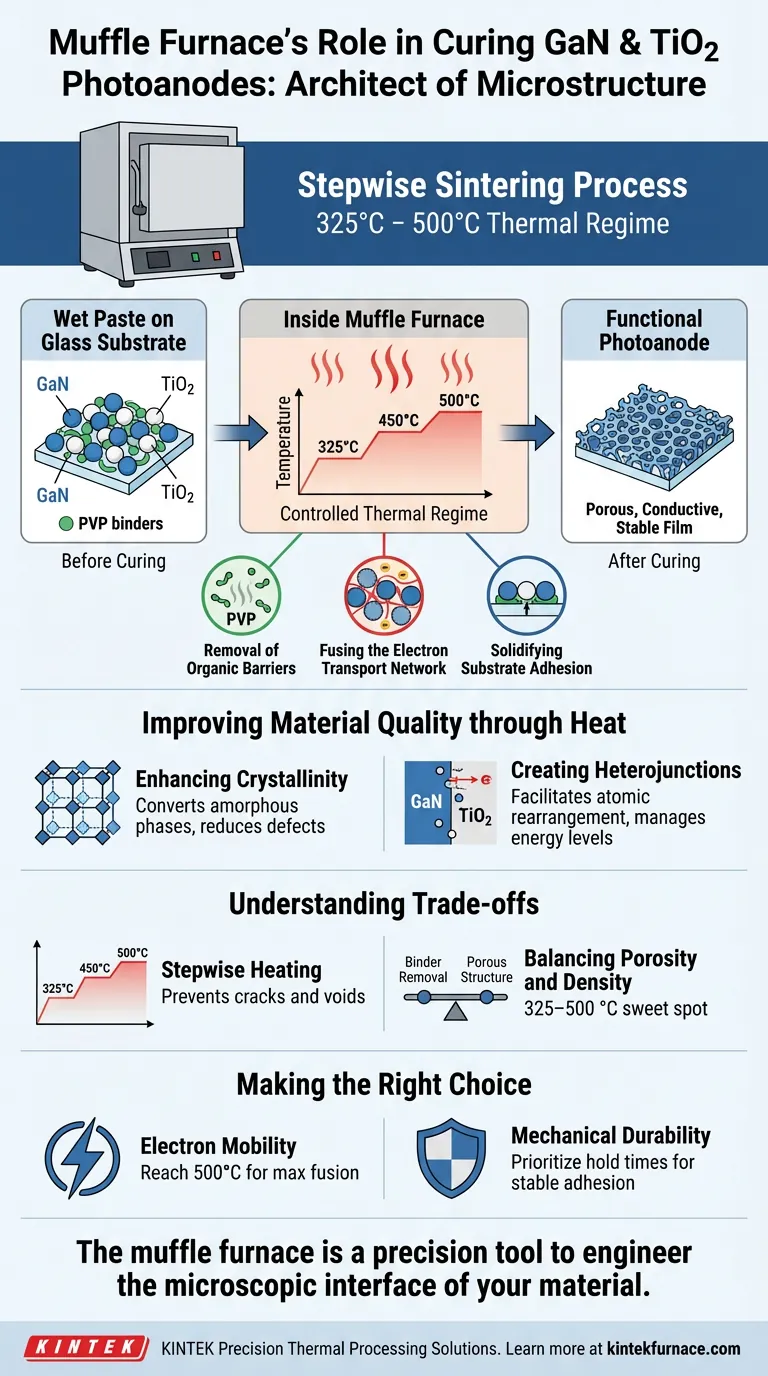

El horno mufla actúa como el arquitecto de la microestructura del electrodo, siendo el principal responsable de ejecutar un proceso de sinterizado escalonado preciso. Somete la pasta compuesta de GaN y TiO2 a un régimen térmico controlado que oscila entre 325 °C y 500 °C, lo cual es necesario para convertir la mezcla química cruda en un fotoánodo funcional sobre el sustrato de vidrio.

El horno mufla transforma una pasta húmeda en una película semiconductora de alto rendimiento al quemar los aislantes orgánicos y fusionar físicamente las nanopartículas. Este proceso crea la red conductora continua requerida para un transporte de electrones eficiente.

Transformando la Pasta en un Electrodo Funcional

El proceso de curado no es simplemente un secado; se trata de alterar fundamentalmente la química y la física de la película recubierta. El horno mufla facilita tres cambios críticos durante el sinterizado.

Eliminación de Barreras Orgánicas

La pasta compuesta contiene solventes orgánicos y aglutinantes, específicamente Poli(N-vinil-2-pirrolidona) (PVP), que ayudan a aplicar la pasta pero inhiben la electricidad.

El horno mufla calienta el material a temperaturas donde estos orgánicos se descomponen y vaporizan. Este proceso de "limpieza" elimina las barreras aislantes, asegurando que nada separe las partículas semiconductoras entre sí.

Fusión de la Red de Transporte de Electrones

Una vez que se eliminan los aglutinantes, las nanopartículas restantes de Nitruro de Galio (GaN) y Dióxido de Titanio (TiO2) deben formar una unidad cohesiva.

El alto calor (hasta 500 °C) hace que las nanopartículas se fusionen, creando una red porosa. Esta estructura interconectada permite una alta eficiencia de transporte de electrones, asegurando que los portadores de carga generados por la luz puedan moverse libremente a través de la película.

Solidificación de la Adhesión al Sustrato

Un fotoánodo es inútil si el material activo se desprende del vidrio conductor.

La energía térmica proporcionada por el horno facilita una fuerte adhesión física entre la película compuesta y el sustrato de vidrio. Esto asegura la estabilidad mecánica del dispositivo y mejora el contacto eléctrico en la interfaz.

Mejora de la Calidad del Material a Través del Calor

Más allá de la mecánica principal del sinterizado, el entorno térmico del horno mufla mejora las propiedades intrínsecas de los materiales.

Mejora de la Cristalinidad

Si bien el objetivo principal es la fusión, el tratamiento térmico también mejora la estructura cristalina del TiO2.

Al convertir componentes amorfos o de baja cristalinidad en fases estables, el horno reduce los defectos en el material. Un mayor grado de cristalinidad se traduce directamente en una mejor estabilidad y una actividad fotoeléctrica superior.

Creación de Heterouniones

La interacción entre GaN y TiO2 depende de una interfaz precisa para gestionar los niveles de energía.

La energía térmica facilita la reorganización atómica en los puntos donde los dos materiales se encuentran. Esto ayuda a construir una heterounión funcional, que es fundamental para separar y dirigir las cargas eléctricas generadas por el fotoánodo.

Comprensión de los Compromisos

La Importancia del Calentamiento Escalonado

El proceso debe ser escalonado, no instantáneo.

Elevar la temperatura demasiado rápido puede atrapar solventes evaporados o gases orgánicos dentro de la película, lo que provoca grietas o vacíos. Una rampa controlada (por ejemplo, de 325 °C a 500 °C) permite la liberación gradual de subproductos, preservando la integridad estructural de la red porosa.

Equilibrio entre Porosidad y Densidad

La temperatura del horno dicta la morfología final de la película.

Un calor insuficiente puede dejar aglutinantes residuales (baja conductividad), mientras que un calor excesivo podría colapsar completamente la estructura porosa (reduciendo el área superficial). El rango específico de 325–500 °C es el "punto óptimo" que equilibra la eliminación de aglutinantes con la preservación del área superficial porosa necesaria para las reacciones químicas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus fotoánodos de GaN/TiO2, debe alinear su protocolo de horno con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Movilidad de Electrones: Asegúrese de que su perfil alcance el límite superior (500 °C) para garantizar la eliminación completa de los aglutinantes de PVP y maximizar la fusión de nanopartículas.

- Si su enfoque principal es la Durabilidad Mecánica: Priorice la duración de los tiempos de mantenimiento durante la rampa escalonada para permitir que la película se asiente y se adhiera al vidrio sin choque térmico.

El éxito depende de usar el horno mufla no solo como un calentador, sino como una herramienta de precisión para diseñar la interfaz microscópica de su material.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Clave e Impacto en el Material |

|---|---|---|

| Eliminación de Orgánicos | 325 °C - 450 °C | Descompone aglutinantes y solventes de PVP para eliminar barreras aislantes. |

| Fusión de Nanopartículas | Hasta 500 °C | Fusiona partículas de GaN y TiO2 en una red porosa y conductora. |

| Adhesión al Sustrato | Calor Alto Sostenido | Asegura la estabilidad mecánica y el contacto eléctrico con el sustrato de vidrio. |

| Optimización de Cristalinidad | 450 °C - 500 °C | Reduce defectos y forma heterouniones funcionales para la separación de cargas. |

Mejore su Investigación de Materiales con la Precisión KINTEK

El procesamiento térmico de precisión es la diferencia entre una película defectuosa y un semiconductor de alto rendimiento. KINTEK ofrece sistemas mufla, de tubo y de vacío líderes en la industria, diseñados específicamente para el delicado sinterizado escalonado requerido para materiales compuestos de GaN y TiO2.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas ofrecen la estabilidad térmica necesaria para prevenir grietas y optimizar la porosidad.

- Soluciones Personalizables: Ya sea que necesite un horno mufla estándar o sistemas CVD/Rotatorios especializados, adaptamos nuestra tecnología a los requisitos únicos de su laboratorio.

- Rendimiento Dirigido: Logre una movilidad de electrones y una durabilidad mecánica superiores con nuestras avanzadas interfaces de control de temperatura.

¿Listo para refinar la producción de su fotoánodo? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de STFO? Lograr resultados de perovskita puros

- ¿Qué aplicaciones ambientales tienen los hornos de resistencia tipo caja? Transformar residuos peligrosos de forma segura

- ¿Qué medidas de seguridad eléctrica son esenciales para el funcionamiento de un horno mufla? Garantice la protección del operador y de la instalación

- ¿Cuáles son las características estándar de los hornos de caja? Desbloquee precisión y eficiencia en el procesamiento térmico

- ¿Cuáles son los diferentes tipos de hornos de mufla según su apariencia y forma? Elija el horno adecuado para su laboratorio

- ¿Cuál es la función de un horno mufla en la preparación de materias primas para vidrio de fosfato? Perspectivas de expertos

- ¿Por qué se selecciona típicamente un horno mufla de alta temperatura para el recocido? Lograr un rendimiento óptimo de la cerámica

- ¿Por qué los hornos de caja se consideran esenciales en diversas industrias? Descubra sus versátiles soluciones de calefacción